工藝模型驅動的物料動態精準配送技術

飛機裝配過程是將各零件按產品技術要求相互準確定位,并用規定的連接方法逐次組合成組件、部件,再裝配成整機的過程,如圖1 所示。飛機裝配的作業特點是相同層級的裝配可以并行作業(機身部裝和機翼部裝),不同層級的裝配活動有嚴格的約束和先后時間順序。裝配車間的物料從最初的入庫到最終的整機裝配完成,均需按照既定裝配工藝經過多道工序有序實現,所以說物料配送流轉是由工藝流驅動的。

飛機裝配作業過程復雜,涉及的零件、標準件品類多數量大,單架次物料數量可達百萬級以上,實現物料的精準配送尤其困難。傳統裝配車間以“領料式”物料配送為主,裝配站位開工前由操作人員按物料配套卡片到庫房領取物料,裝配現場多種型號同時生產,而生產面積有限,因不同型號物料混放導致的錯裝問題難以避免。由于裝配生產現場缺少物料跟蹤、實時信息采集與調度控制系統,對物料信息記錄和傳遞的手段大多依靠手工記錄、紙質傳遞。不僅物料配送效率低,而且裝配現場生產狀態信息的獲取和反饋也不及時,設計變更貫徹周期長,導致大量裝配返工返修、待料停工,嚴重影響裝配效率和周期。

中外學者針對上述問題進行了相關研究,在國外,Saygin 提出利用RFID 對庫存進行管理 ,利用 RFID技術的優點對物品進行跟蹤,在一定程度上實現了物料傳遞過程的透明化。波音和空客都在致力于將RFID/ 物聯網技術應用于其供應鏈和飛機制造過程,波音公司在 C–17和 F–22 制造過程中采用無源 RFID標簽追蹤和控制零部件的調配。在國內,南京航空航天大學蔣磊等提出了基于 RFID 技術的車間物料管理方法,實現了對制造過程實時信息的獲取與追蹤。徐建萍、聶陽文等通過對離散制造環境下復雜產品裝配過程中零部件成套性與產品BOM 的分析研究,結合 ERP 系統中對制造 BOM 信息的管理和應用,建立了基于工藝流程的產品配送 BOM模型作為物料配送的依據,實現了裝配車間生產計劃執行前的零部件成套率控制。周小波、張偉軍等對基于層次時間的飛機裝配過程建模方法和物料配送路徑優化算法進行了研究,解決了工藝流與物料匹配問題。肖迪等以我國某大型汽車制造企業物料配送信息化為實際背景,介紹了無線局域網技術在車間及物料配送中的應用。上述研究在一定程度上解決了制造車間數據采集和 BOM 成套性控制的問題,但是, MBOM 數據是靜態的,未實現與設計變更的動態同步,物料運送雖采用了AGV 物料運輸車,但仍以人工控制方式為主,未能實現與產品設計狀態實時匹配的裝配站位自動化物料精準配送。

圖1 飛機裝配過程示意圖

Fig.1 Process of aircraft assembly

工藝模型驅動的物料動態精準配送系統

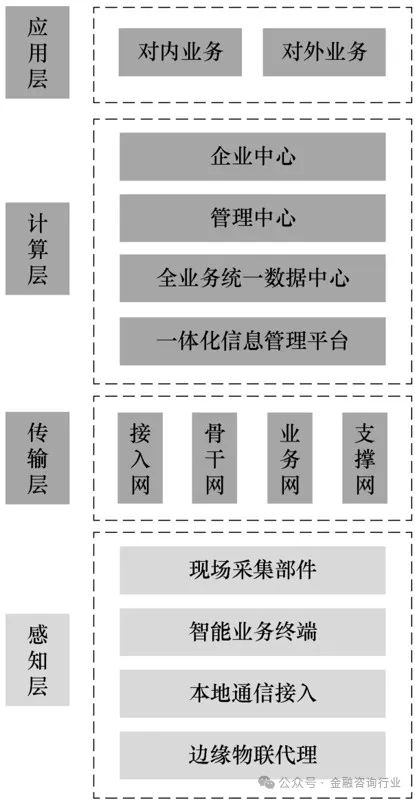

針對傳統飛機裝配車間“領料式”物料配送存在的問題,建立了工藝模型驅動的物料動態精準配送系統,系統體系結構如圖 2 所示。工藝模型就是工藝人員通過基于模型的三維裝配工藝設計系統在產品設計模型基礎上,按照工藝分離面和裝配順序建立的結構化數據結構樹,是企業組織生產經營活動的數據源頭。

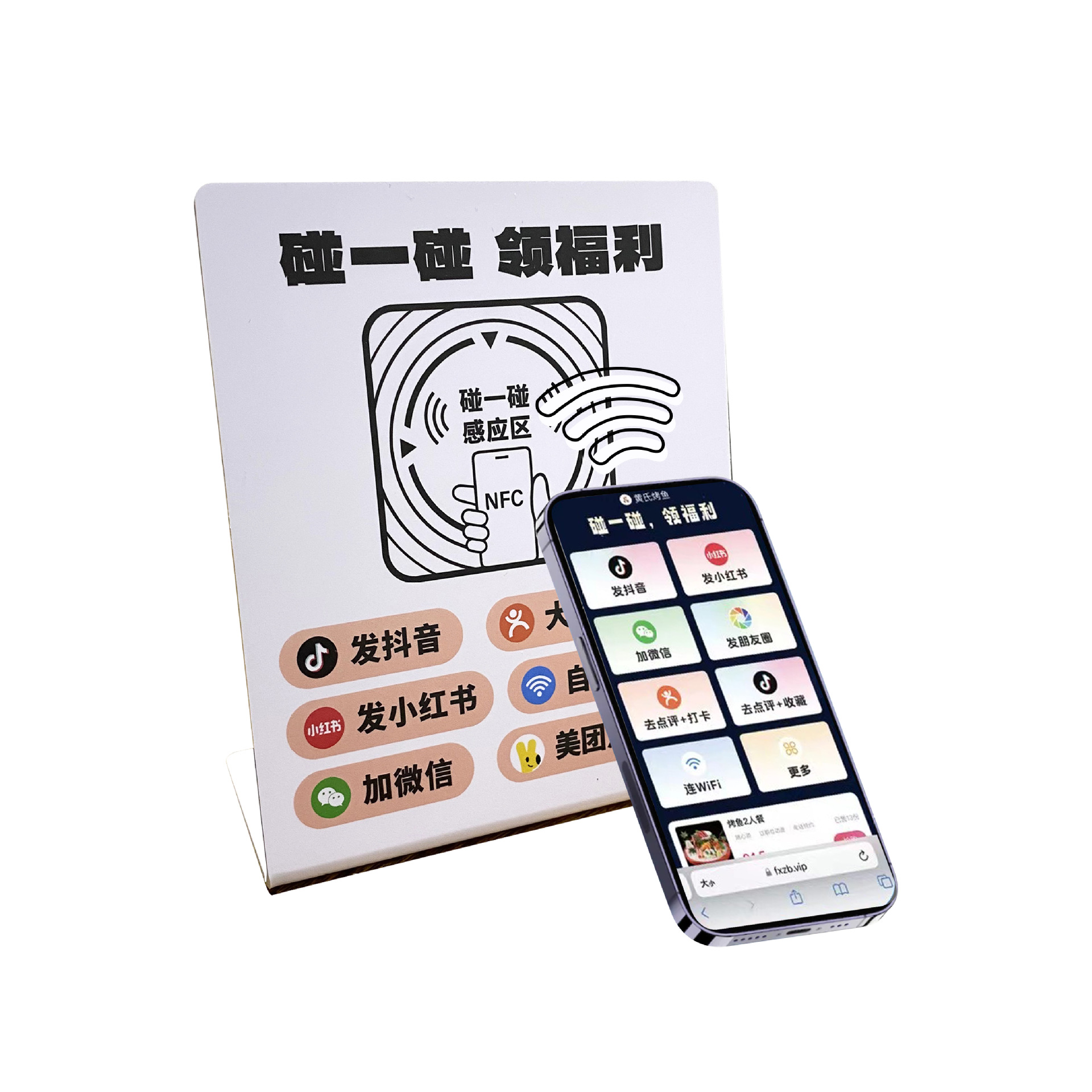

實現途徑是通過基于模型的三維裝配工藝設計系統[10],構建與設計EBOM 實時同步的動態 MBOM 工藝模型。經過工藝設計系統的仿真分析優化,平衡串行和并行的工序工作任務,使物料需求計劃可以精確到工作日,生成日需求物料配送計劃,通過MBPP(Model Based Process Planning)系統與企業的 PDM\ERP\ MES 系統集成,將 MBOM 工藝模型轉化為生產計劃。為實現大型關鍵零件的精準配送(零庫存、零待裝、按需供貨),系統改變了傳統的按批次下達零件生產計劃的組織模式,對大型關鍵零件執行裝配工藝流程驅動的架次需求生產計劃,協調各零件制造單位飛機裝配物料的制造。裝配車間將 RFID 技術與 MES 系統集成,實現裝配現場生產狀態信息和物料需求信息的動態反饋和可視化管理,通過固定或懸掛在關鍵零組件上的電子標簽到達指定區域的識別,觸發基于 iGPS 測量導航的 AGV 物料運輸規劃調度系統,開展裝配站位自動化物料配送的精準執行。典型的應用場景示意如圖 3 所示。

該應用場景包含的硬件設備有iGPS 空間定位導航系統、物料配送運輸 AGV 小車、RFID 裝配過程狀態監控系統(定位閱讀器、觸發器、電子標簽和觸發控制板)、物料配送架(每個裝配站位配套同款的 A、B 兩組物料存放架),以用于庫房配套物料和裝配站位物料配送。當 RFID裝配過程狀態監控系統識別到關鍵零件已裝配的信息,就會觸發庫房的物料配送指令,庫房依據當前站位需求的 MBOM 工藝模型將所需物料配套到物料緩存區的物料配送架內,完成后向 AGV 物料運輸規劃調度系統發出指令,AGV 物料運輸規劃調度系統通過 iGPS 空間定位導航系統反饋的當前 AGV 物料運輸小車所在位置和使用狀態,選擇距離最近的 AGV 物料運輸小車執行運輸任務。按照系統指定路徑和 iGPS 空間定位系統導航到達目標裝配站位,將已經空載的物料配送架 A 運載到庫房指定位置,然后將需要運輸的物料配送架 B 按指定路徑自動運送到目標裝配站位。

物料配送路徑規劃是采用QUEST 軟件進行二次開發,以最小化配送時間與成本為目標,建立物料配送多目標約束優化模型。根據工藝流程圖中各裝配站位之間的相關關系強度和裝配空間要求,結合裝配車間平面布局規劃,對物流路徑和各裝配站位的作業任務進行仿真分析和調整優化,生成了包含配送物料的種類、數量、來源、目的地、配送路徑的最優物料配送方案。

本系統實現的關鍵技術難點包括基于三維模型的動態 MBOM 工藝模型構建和物料運輸平臺的精準定位配送。

圖2 工藝模型驅動的物料動態精準配送系統體系結構圖

Fig.2 System structure diagram of material dynamic accurate distribution system driven by process model

圖3 飛機裝配物料精準配送典型應用場景示意圖

Fig.3 Schematic diagram of typical application scenarios of accurate distribution of aircraft assembly materials

基于三維模型的動態MBOM工藝模型構建

實現工藝模型驅動的關鍵是建立與產品設計 BOM 動態同步的MBOM。科研飛機試制設計變更頻繁、技術狀態控制難度大,尤其是標準件,每架飛機安裝的標準件動輒幾十萬上百萬,傳統二維工藝設計依靠人工在工藝計劃表中標記、劃分數量如此龐雜的標準件裝機情況,很難保證沒有錯漏裝的問題。而且,產品設計時為了保證設計變更的一致性和工作效率,類似機翼、平尾、垂尾等結構完全對稱的組部件產品設計的三維模型中僅在單側部件中標注顯示標準件點線集的信息,另一側不標注,裝配時操作者按標注一側的標準件安裝信息自行對稱作為裝配依據,極易出錯。為了方便設計,系統管路零件產品建模時,一個系統管路零件模型內包含了將管路固定安裝在結構上的卡箍、螺栓和螺母等標準件,這些標準件信息在數模結構樹上不顯示,俗稱設計黑包件,因此工藝設計時極易導致設計黑包件中的標準件漏裝問題。

基于模型的三維裝配工藝設計系統為解決上述問題提供了技術途徑,該系統以 BOM 為載體和唯一數據源,采用多站點復制技術,實現設計數據的動態同步。通過 CAA 二次開發實現對設計 Product、Part、 Document 等 BOM 數據的精準解析,提取三維模型數據的裝配結構、標注信息、注釋信息、空間位置、對稱件和非結構化數據等信息,實現對設計黑包件的結構化展開管理,并進行對稱件點線集動態構建的設計,以解決設計模型標準件點線集工藝劃分困難和信息不能結構化管理的問題。

多站點復制技術就是基于設計LCA 數據庫進行三維數據不同站點之間的全量復制,以三維模型及描述性 XML 文件形式完成設計數據導出,在三維裝配工藝設計系統中建立與設計完全一致的 BOM 結構,后續三維裝配工藝系統通過遍歷檢索設計數據庫,與現有數據進行對比分析,僅對出現不一致的數據實現增量快速變更的一種數據同步技術。

數據精準解析是對復制后的三維數據進行重新組織處理,采用CAA 二次開發技術以及國際通用三維圖形位置矩陣變換算法,以保證三維模型空間結構位置邏輯關系的準確性,在組織處理模型數據過程中,采用三維坐標系切換算法,在全局坐標系和局部坐標系間轉換,保證設計數據中不同坐標系下的三維模型中各元素的空間位置準確性,避免出現系統零件工藝模型重構后與結構件的位置關系不正確的問題。采用 CAA 標準接口,對三維模型的裝配空間位置、結構關系、拓撲結構及約束關系等幾何信息和材料屬性、熱表處理要求等非幾何信息進行解析獲取,對黑包件和對稱件中的 NOTE 模型解析后的幾何信息和非幾何信息進行模型位置運算,自動生成實例化的 NOTE 件和對稱件。根據工藝設計需求對裝配結構關系進行重構、存儲和管理,按照相應的業務邏輯和技術邏輯,自主規劃數據組織關系。基于 CATIA 的可視化組件包自動生成并顯示裝配站位的工藝模型,重構后與產品設計模型的空間邏輯是一致的。

基于多站點復制與數據精準解析技術,系統成功實現了基于三維模型的動態 MBOM 重構。在 BOM劃分時,從 EBOM 到 PBOM,再 到MBOM 的全過程采用基于三維模型的可視化消耗式劃分方法,已劃分完畢的節點與尚未劃分的節點通過不同的圖標進行標識。在劃分過程中系統還提供了三維模型的對照功能,防止劃分出現錯誤,如圖 4 所示,為MBPP 系統 BOM 動態重構界面和管路黑包件解析后的展示狀態,從根本上解決了標準件“數不清”的問題。

裝配技術狀態控制難是由于傳統的設計更改貫徹過程是串行的,一般是設計發出更改文件,工廠技術主管部門接受文件并分發給相關單位,涉及 BOM 變更的由工藝計劃部門更改工藝計劃表,車間技術主管領導接到更改文件后人工判斷并指派給相關的工藝人員貫徹設計更改文件,主管工藝將設計文件轉化為工藝文件更改單和技術文件貫徹通知單來通知零件庫房、裝配工段落實更改的情況。涉及零件技術狀態變更的,需要對零件進行裝配補加工或將零件調回制造車間返修、補制,設計更改貫徹不及時導致的裝配返工返修缺件停工問題嚴重制約了新機試制的裝配質量和效率。

基于模型的三維裝配工藝設計系統在檢索到產品設計變更時,系統會自動分析判斷變更的內容、涉及的工序和人員、部門,自動推送變更通知,設計變更后的模型信息在系統中對所有人員同步共享,工藝計劃、生產調度、零件車間、裝配工藝、庫房、裝配工段均第一時間收到變更通知,有效避免了人為判斷失誤導致的技術文件錯漏貫徹和零件錯漏裝等問題,也避免了因更改貫徹周期長零件調回不及時導致的裝配返工返修問題,這為零件的精準配送提供了準確的數據基礎,同時也實現了裝配技術狀態的有效控制。

圖4 BOM動態重構界面

Fig.4 Dynamically reconfigurable interface of BOM

物料運輸平臺的精準定位配送

物料精準配送的關鍵是如何實現及時準確。及時是要保證裝配現場任何站位都不會出現停工待料的現象,準確包括了配送的物料品類數量準確和物料配送架的位置準確。

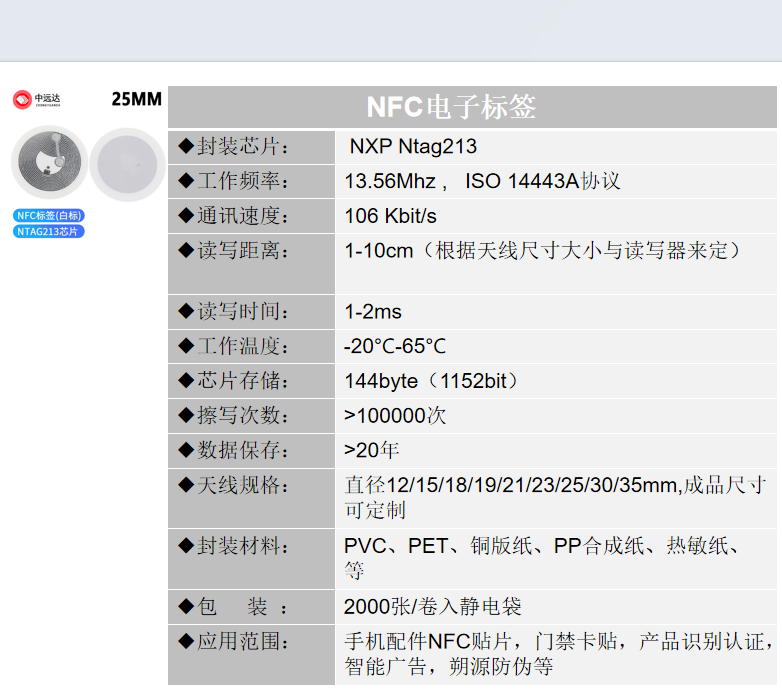

及時性是通過 RFID 技術與裝配現場生產執行系統 MES 的集成來實現的。基本思路是利用 RFID 技術搭建飛機裝配現場物聯網環境,通過在物料所經過的通道附近安裝RFID 閱讀器,在庫房、裝配站位等位置設置觸發器,對需要監控的關鍵零部件固定或懸掛電子標簽,構建適用于現場監控、物料跟蹤、過程控制、質量管理的裝配現場監控環境。通過自動采集和跟蹤具有 RFID 電子標簽的零部件信息實現對飛機裝配生產現場物流信息的自動化管理,并與企業 MES 和 ERP 系統的相關信息進行關聯和綁定,在 MES 系統中形成飛機裝配過程產品電子履歷,作為現場任務監控、物料跟蹤、產品追溯的依據。

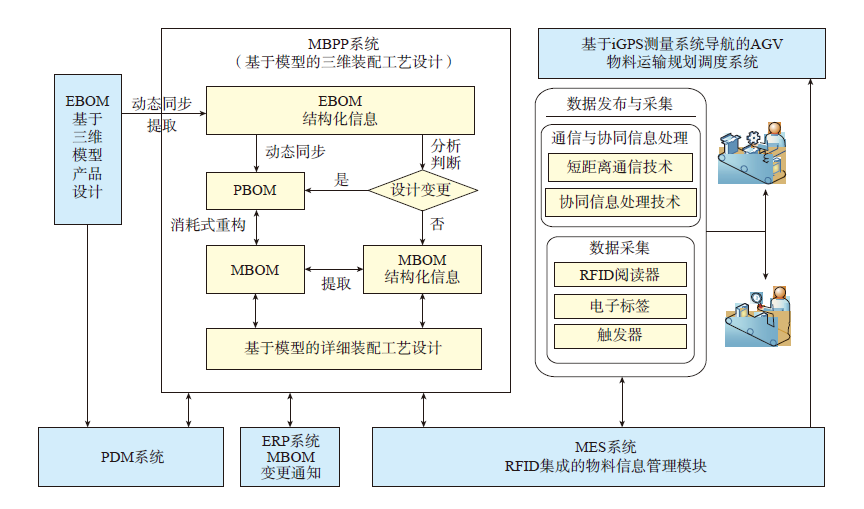

基于 RFID 的裝配現場物聯網體系結構模型主要由感知層、網絡層、應用層 3 部分組成,如圖 5 所示。底層是感知層,由 RFID 讀寫器、電子標簽、觸發器等組成,主要作用是對飛機裝配過程中涉及的物料信息進行實時采集和臨時存儲,并通過通信模塊將物料信息連接到網絡層和應用層。中間層是網絡層,由工業以太網、互聯網組成,主要作用是將采集的信息上傳至工位計算機和上級服務器,服務器經過處理的數據傳輸到相應的客戶端,供客戶端進行查詢統計和相應修改。最上層是應用層,由零部件庫存信息查詢、零部件進度信息查詢、裝配任務進度信息查詢以及 RFID 管理組成,主要作用是對采集的數據進行相應的處理,以滿足不同的需要,通過對零部件出入庫信息的采集來跟蹤零部件庫存狀態,通過對裝配現場物料動態數據的處理來獲得飛機裝配現場的任務和零件的狀態信息以及質量信息等。

依據各個站位的生產作業計劃、AO 指令中給出的各個裝配作業所需的工藝模型物料清單,以及物料配送最小時間需求,生成各個站位的物料配送計劃,將需要立即執行的配送計劃下達給車間物料集配中心,集配中心以最小化配送成本和配送時間為目標,對所有站位下達的配送計劃進行歸并,依據物料配送 AGV 的能力生成 AGV 配送計劃,下達給 AGV執行。通過物聯網對生產狀態進行監控,在生產狀態變動時,實時獲取生產狀態數據。通過對生產狀態數據進行分析,對配送方案相關影響因素進行提取,對站位配送方案進行快速更新,實現物料的及時配送。

物料品類和數量的準確性是通過比對站位物料配送架的物料信息與基于模型的三維裝配工藝設計系統中動態 MBOM 物料信息的一致性來實現的。

物料配送架位置的準確性是通過物料配送運輸平臺 AGV 小車在車身上集成了 iGPS 測量定位系統的信號處理器和接收器來實現高精度定位導航,物料配送運輸平臺 AGV小車的 iGPS 定位導航調度系統界面和集成實物效果如圖 6 所示。車周布置若干接收器確保 AGV 車在移動過程中能接受到不少于 2 個發射器的信號。自主導航過程中,主控單元實時獲取 AGV 小車上集成的接收器在測量場中的坐標,解算為AGV 小車的幾何中心坐標,使 AGV小車在車間測量場內具有位置和航向信息,從而實現基于 iGPS 測量定位系統的精準導航。

裝配站位物料架的精確定位是通過車載視覺定位系統掃描地面定位二維碼來實現,裝配車間現場物品擺放要符合 6S 管理要求,因此對物料架的放置位置和方向有較高的要求,每次都要放在定位線框內,與線平行對齊。從車間集配中心到裝配站位的路徑運輸采用 iGPS 定位導航,到達裝配站位線框后的位置調整是結合地面定位二維碼的方式實現的,AGV 小車依據車載視覺系統獲取二維碼上的位置信息進行精確調整,最終實現物料運輸架的精準配送。通過現場測試,系統定位精度可以達到小于 0.5mm 的精確定位,定位精度的測試采用千分表測量 AGV小車與目標位置線框 X、Y 方向的初始值,然后將小車移動到目標區域外10m 處,通過 iGPS 導航和二維碼定位重新到達目標區域,用千分表測量同一位置的實測值,重復多次計算定位精度,試驗測試結果見表 1。

圖5 基于RFID的裝配過程控制系統架構

Fig.5 Architecture of assembly process control system based on RFID

圖6 集成控制實例

Fig.6 Integrated control example

表1 物料配送運輸平臺移動精度測試數據

Table 1 Moving accuracy test data of material distribution transportation platform

結論

工藝模型驅動的物料動態精準配送技術在新機試制過程中進行了典型應用測試,實踐證明該方法能夠實現裝配站位的物料精準配送,與傳統“領料式”配送模式比較,具有以下優勢:

(1)可動態構建 MBOM 模型,實現與設計技術狀態的同步,設計變更導致的裝配返工返修問題大幅減少,產品技術狀態得到有效控制。

(2)實現了基于 RFID 的裝配過程狀態的實時監控,及時反饋物料信息,停工待料和零件錯漏裝現象明顯改善。

(3)可實現自動化物料精準配送,物料配送效率顯著提升,為保證型號裝配周期提供了技術保障。

通過應用,也發現一些需要改進的問題。例如,裝配現場工況復雜,人員或其他工位器具移動對自動化配送會形成一定的干擾,運輸過程急停報警頻繁,需要人工干預,實現自動化配送需要提供專用物料配送的通道,并實現人車分流。

登錄

登錄

注冊

注冊