物流托盤管理困局:傳統模式 VS 首碼 RFID 系統的破局之道

在制造業與倉儲場景中,托盤管理暗藏三大致命痛點:

「丟盤如丟錢」的監管盲區:某汽車零部件廠年度盤點發現 12% 托盤丟失率,直接損失超 80 萬元,因紙質臺賬混亂,無法定位丟失環節。

「效率比龜慢」的調度困局:某物流公司靠 Excel 管理 2000 + 托盤,調度響應時間超 4 小時,閑置率高達 35%,每年多支出 30 萬倉儲成本。

「數據靠猜」的管理漏洞:人工錄入托盤出入庫數據錯誤率達 9%,某電商大促期間因庫存誤判,導致 2000 件商品滯留倉庫。

01

從「人工盲管」到「智能追蹤」的技術躍遷

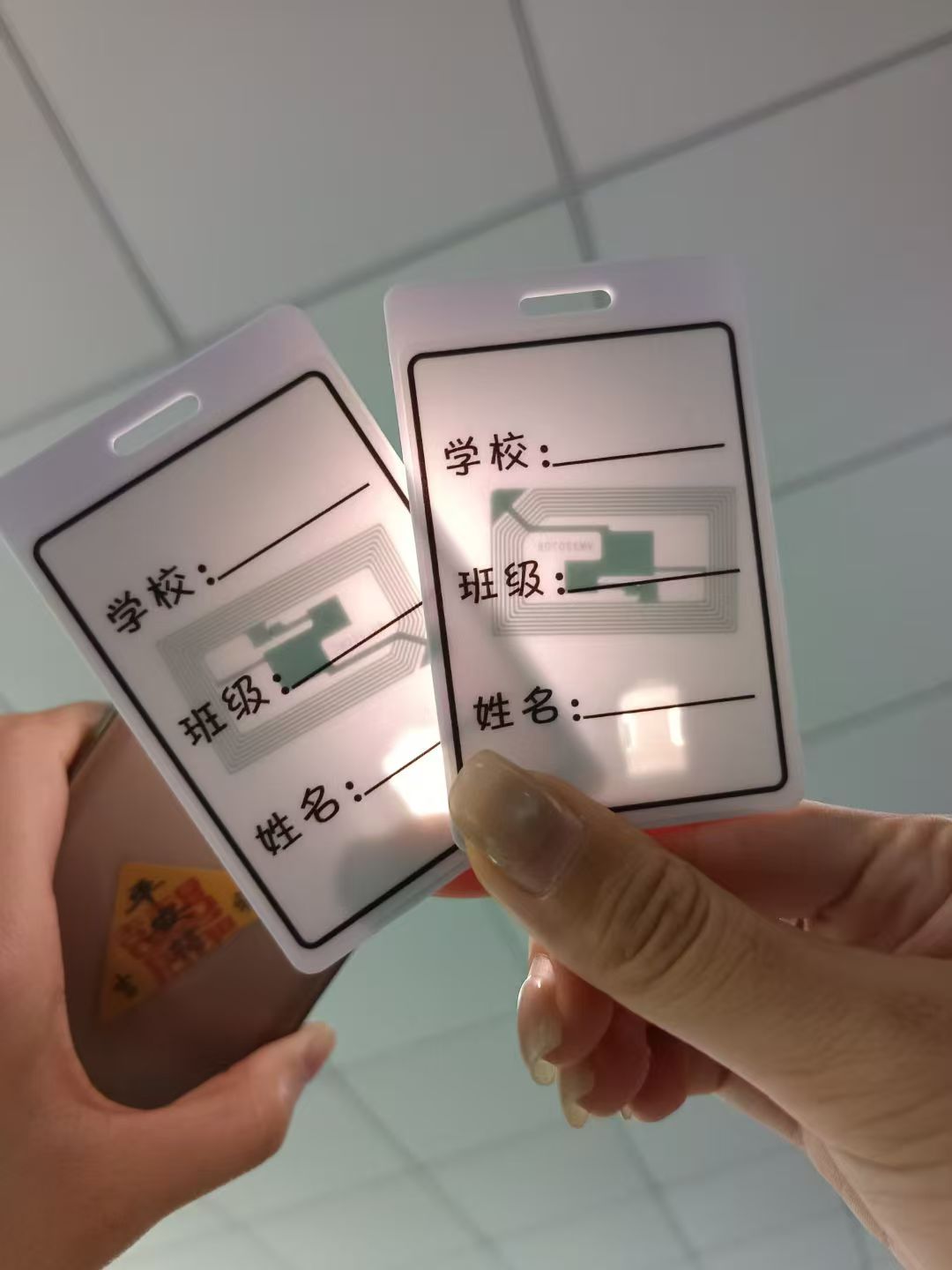

RFID 芯片賦能:給托盤植入 UHF 超高頻芯片,某物流園實測顯示:1000 個托盤的盤點時間從 8 小時壓縮至 20 分鐘,誤差率趨近于 0。

動態定位調度:系統自動推薦最近可用托盤,某制造業企業調貨響應時間從 4 小時縮短至 15 分鐘,閑置率下降至 12%。

02

全生命周期管理:每一步操作有跡可循

托盤維修記錄、使用次數、流轉軌跡全部上云,某食品企業通過系統發現 30% 托盤損壞源于叉車碰撞,針對性優化后損耗率下降 40%。

數智化轉型的「硬指標」:降本增效看得見

首碼 RFID 托盤管理系統在某第三方物流企業的應用數據:

物流成本下降 22%,年節省成本 120 萬元;

庫存周轉率提升 35%,托盤日均使用次數從 2.3 次增至 4.1 次;

人工統計成本降低 65%,釋放 5 名專職管理員投入增值業務。

跨行業實踐:從制造業到新零售的通用解法

制造業場景:某汽車主機廠用首碼系統管理 1.5 萬 + 托盤,生產線缺料預警時間從 30 分鐘縮短至 5 分鐘;

新零售場景:某生鮮電商通過系統優化托盤調度,配送延遲率從 15% 降至 4%。

物流人的效率革命:不止是管托盤,更是管「供應鏈價值」

當傳統物流遇上數字化管理,首碼 RFID 托盤管理系統就像給供應鏈裝上「智能導航」—— 從防丟失到提效率,從控成本到增價值,每個環節都在重新定義物流管理的標準。

登錄

登錄

注冊

注冊