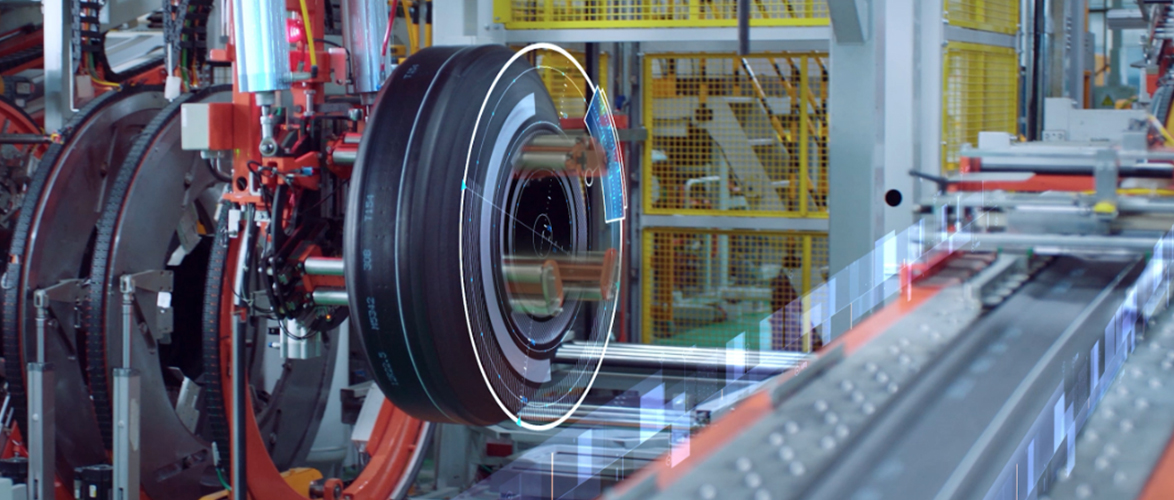

煤場電氣設備溫度監測:物聯網技術的創新應用

煤場作為能源儲備與轉運的關鍵節點,其電氣設備運行安全至關重要。然而,復雜惡劣的環境條件——煤塵彌漫、潮濕腐蝕、空間受限以及易燃易爆風險——使得傳統的溫度監測手段舉步維艱。

傳統依靠人工手持紅外設備點檢的方式,不僅效率低下、存在監測盲區,在封閉柜體或高空位置更難以實施。

隨著物聯網技術的突破,RFID無線測溫技術憑借其無源、非接觸、穿透性強等優勢,正成為煤場電氣設備溫度監測的全新解決方案。

01 煤場電氣監測的嚴峻挑戰

煤礦變電所承擔著整個礦場電能輸送與分配的關鍵任務,其運行狀態直接影響煤礦的生產安全與連續運轉。在煤場環境下,多重不利因素交織:高溫、高濕、粉塵充斥、空間狹窄、通風不良,這些都對電氣設備構成了嚴重威脅。

電氣設備的過熱問題主要集中于開關柜內部觸點、母排連接點、電纜接頭等部位。長期高負荷運行下,接觸電阻增大、材料老化、螺栓松動等因素都可能導致接觸點溫度異常升高。

據事故統計分析,接頭過熱是引發供電故障的主要原因,嚴重時甚至會燒穿設備,引發火災。

傳統測溫方式在煤場環境下暴露明顯不足:紅外測溫需人工操作且無法穿透柜體;光纖傳感布線復雜且維護困難;人工巡檢則存在時間盲區,難以及時捕捉突發性溫升。

02 RFID無線測溫技術原理與核心優勢

系統組成與工作流程

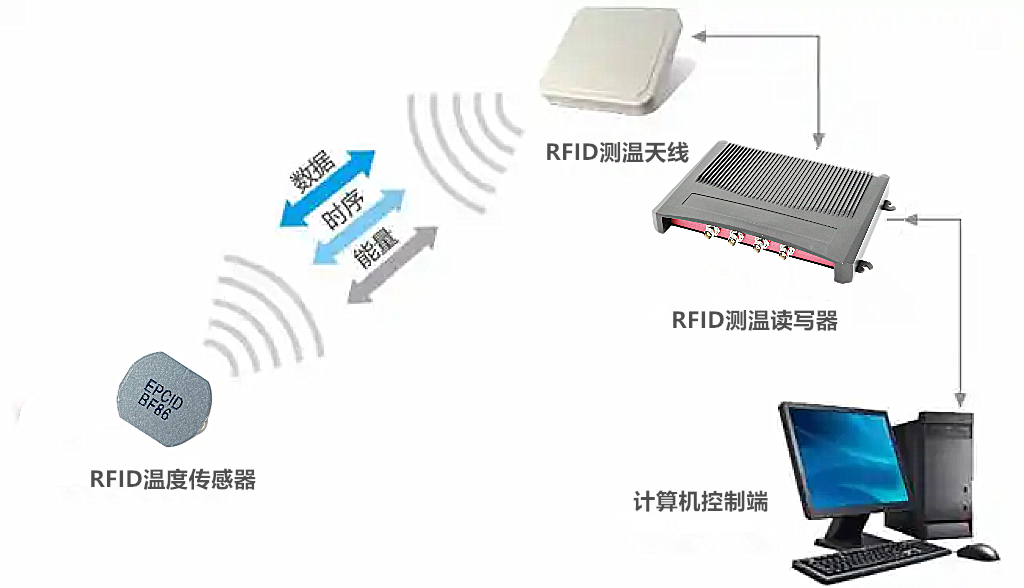

RFID無線測溫系統通過無源傳感、無線傳輸、智能預警三位一體架構實現閉環監控:

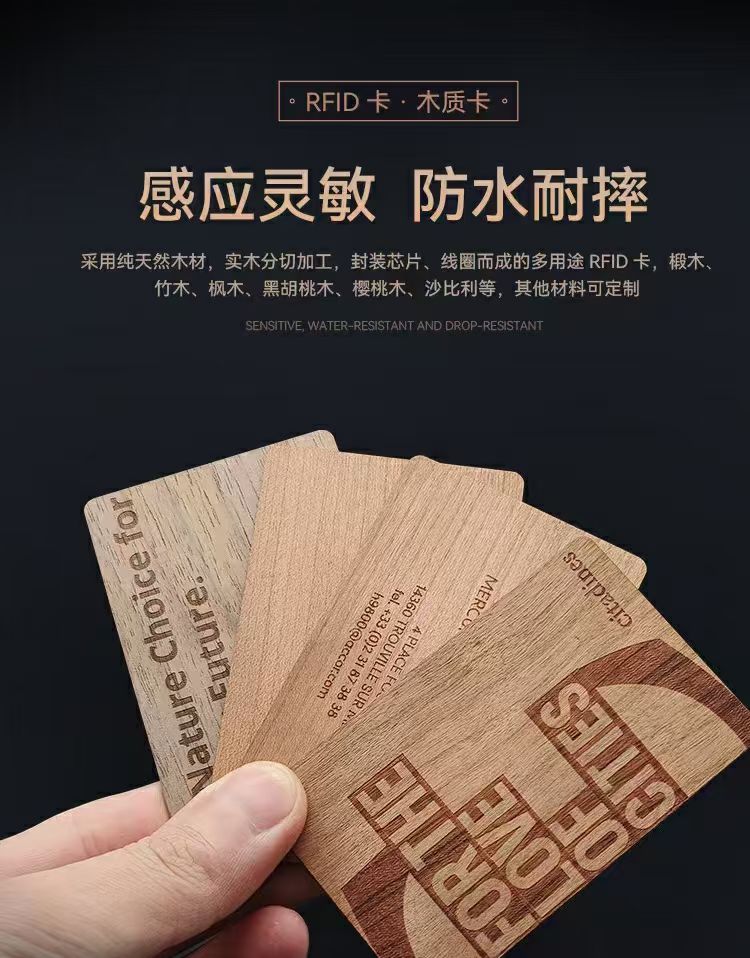

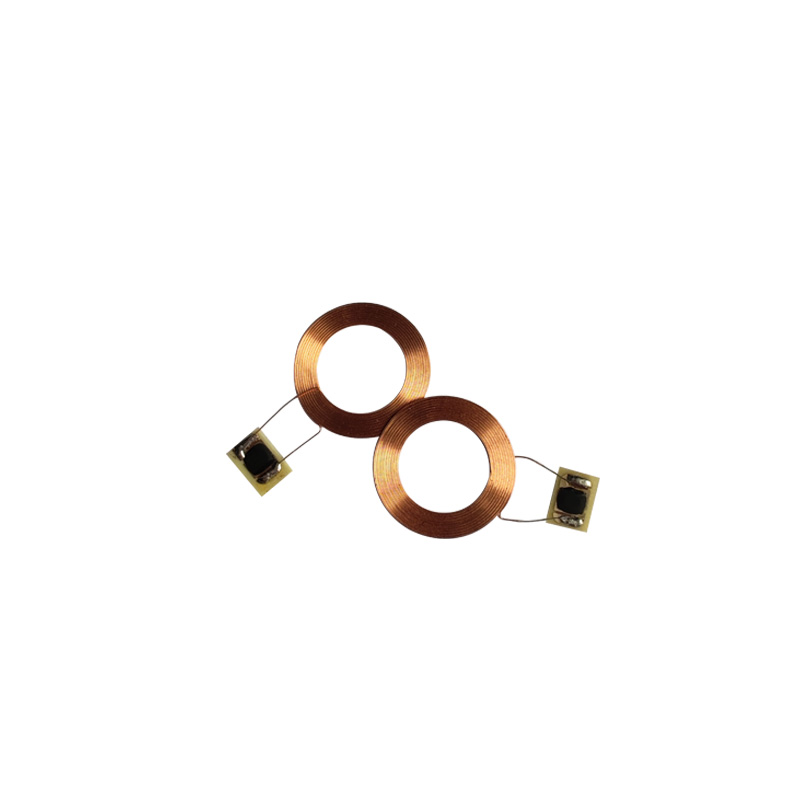

無源RFID溫度傳感器:

集成溫度傳感芯片與RFID標簽,無需電池供電。通過接收讀寫器發射的射頻信號,利用電磁感應產生微電流驅動芯片工作。其測溫范圍可達-40℃至+150℃,精度達±1℃,部分優化設計在35-42℃區間誤差甚至小于0.1℃。

讀寫器與天線:

工作頻段840~960MHz,輸出功率可調至33dBm,支持多標簽識別與10米遠距離傳輸。金屬表面優化設計確保在開關柜金屬屏蔽環境下穩定通訊。

監控平臺:

數據經邊緣計算網關處理后上傳云端,通過配電一次圖、溫度曲線、多級報警機制實現可視化管控,并支持與煤場噴淋系統聯動。

突破性技術優勢

無源無線設計:傳感器無需外部電源或電池,通過電磁感應獲取能量,降低了維護成本與安全隱患,特別適合高危和不易供電區域。

強穿透性與抗干擾能力:射頻信號可穿透金屬柜體與絕緣材料,精準監測動/靜觸頭等關鍵部位溫度;

毫秒級實時響應:支持每秒多次采樣,遠超人工巡檢效率,實現故障超前預警;

多傳感器同步監測:單讀寫器可管理數千個標簽,覆蓋輸煤電機、變壓器、高壓柜等全設備節點。

03 在煤場環境中的創新應用場景

RFID無線測溫技術在煤場多個關鍵場景發揮重要作用:

開關柜溫度監測

高壓開關柜是煤場電力系統的關鍵設備,其內部動/靜觸頭極易因氧化或松動導致過熱。RFID傳感器可直接安裝在觸頭表面,實時監測溫度變化,預防設備損壞和火災事故。

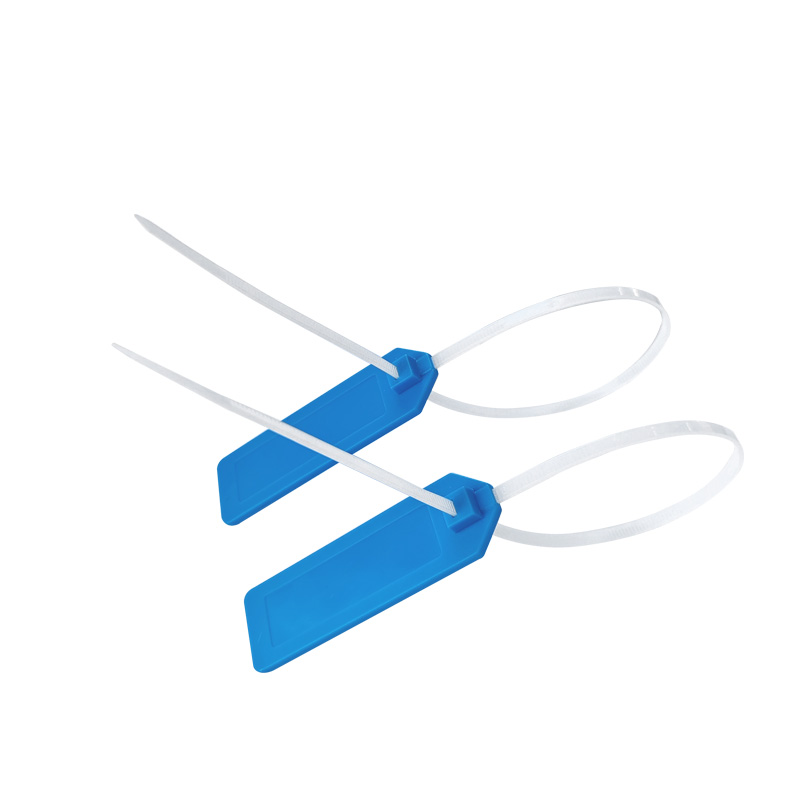

輸煤設備狀態監測

煤場中的輸送機電機、泵站軸承等旋轉設備在長期高負荷運行中易發生溫升異常。傳感器通過耐高溫膠固定于接頭處,監測數據通過LORA網關傳輸(傳輸距離達2公里),適應煤場大范圍部署需求。

電纜接頭溫度監測

電纜中間接頭是故障高發部位,RFID溫度傳感器可直接安裝在接頭表面,實時監測溫度變化趨勢,及時發現接觸不良導致的過熱隱患。

04 技術演進與未來展望

當前RFID無線測溫技術已從單一監測向預測性維護升級:

大數據驅動故障預測:結合歷史溫度與負荷數據建立算法模型,預判設備壽命衰減趨勢。某電廠應用后設備故障停機率下降40%;

多系統聯動控制:與數字化煤場管理系統對接,溫度越限時自動觸發噴淋或切斷電源;

低功耗廣域網(LPWAN)融合:LORA與RFID混合組網(如祥控無線測溫桿)實現煤堆內部與電氣設備的立體化監控網絡。

隨著無源傳感芯片功耗進一步降低和邊緣計算能力提升,未來系統將向“感知-決策-控制”全自治模式進化,為智慧煤場構建高可靠溫度防火墻。

結語

RFID無線測溫技術以無源、實時、高可靠的特性,突破了煤場惡劣環境下電氣設備溫度監測的長期瓶頸。其穿透金屬能力解決了隱蔽點測溫難題,超低功耗設計契合易燃易爆場所安全需求,而智能預警與聯動控制更將事后處置轉化為事前預防。隨著物聯網與AI技術的深度融合,該技術不僅成為煤場安全生產的“智慧哨兵”,更將推動能源行業向本質安全邁進。

(圖片來源于網絡 侵刪)

登錄

登錄

注冊

注冊