RFID 技術在流程型裝配制造業中的應用探討

作者:劉 濤

來源:RFID世界網

日期:2009-07-06 10:54:07

摘要:流程型裝配制造業自動化水平的提高使得裝配線的“柔性”要求有所加強。RFID技術正好符合這一要求。

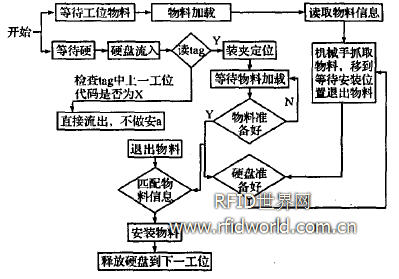

在典型的流程型裝配制造業中(如汽車組裝、發動機裝配、硬盤裝配等)。由于生產安排需要,裝配線上每天都要經常更換產品型號,而每種產品所搭配的零件物料均有所有不同,因此物流管理上帶來問題很多。如硬盤裝配生產中,一旦物料搭配出錯(如磁碟型號)。可能導致成批的不合格產品在流到客戶手中,因此帶來的損失和影響都是巨大的。基于上述要求。我們在裝配生產線上弓I進RFID技術,由于RFID的可讀寫特性,其可提供不斷更新的實時數據以硬盤組裝線為例,生產線裝配工藝簡圖如下:

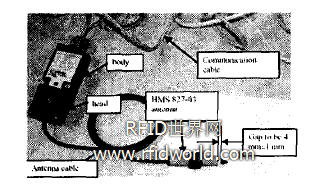

選擇EMS公司的HMS827無源讀寫器和專用無源讀寫載碼體(RFTag,容量為1K bytes)

HMS827擁有可旋轉讀寫頭,可以選擇垂直方向或水平方向讀寫。HMS827可以使用RS485多點接口(Mux3Z協議)或RS232點對點接口,并且HMS827提供的數據傳輸率高達1000字節/秒。

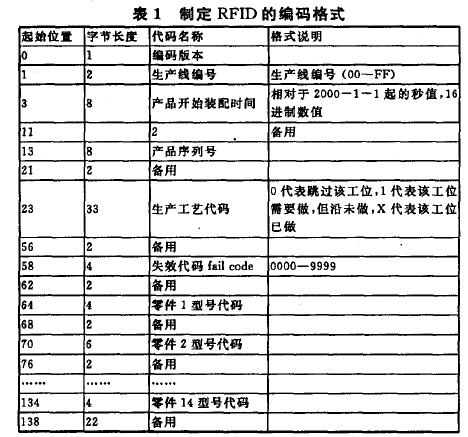

(2)制定RFID的編碼格式。

表1 制定RFID的編碼格式

H08001014A

OOO0OOOOO1O110001I1010110111101

9W 2005...

編碼版本:H

生產線編號:O8

B872A9KX

0000 W AR8

生產時間。001014A (經16進制換算后與2000—1—1 相比)

產品序列號:B878A9KX

生產工藝代碼:0000000001011000111010110111101

失效代碼:0000

零件1型號代碼;WAR8

零件2型號代碼:9W2005

其中,生產工藝代碼的作用如下:

0000000001011000111010110111101

裝配此型號硬盤需要的工位顯示為1,不用的顯示為0, 在某工位完畢后,其對應的位置代碼會由1變為x。硬盤在流水線上流進工位后,該工位會先讀取tag中的信息,檢查 上一工位的代碼是否為X,yes則對照該工位的物料信息是 否與tag中預設的信息相符,yes則繼續下去,在該工位裝配 或測試完畢,則讀寫頭會把該工位代碼變為X,如裝配或測試全部PASS, 則上述字節段最后變為:

000000000XOXXOOOXXX0X0XX0XXXX0X,則把失效代碼(fail code)寫入tag中預設位置,并不改變其工位代碼1,把硬盤直流下去,其下行工位全部直接流出,不做裝配動作。 原初始工藝數據由起始工位寫入tag中,并把tag安裝 到硬盤的特定安裝位置。

通過RF— Tag技術在自動流水裝配線上的應用,可以:

(1)可進行準確的信息跟蹤,并提高生產線的自動化水平。

(2)使生產過程變得透明化,在獲取大量及時的生產過程數據的基礎上,使生產過程數據的集成變成可能。

(3)使企業制定的生產計劃更加具有可操作性,進一步提高計劃的精確性和適應性。

(4)在獲取大量過程實時數據的基礎上,不僅使企業對生過過程現狀了如指掌,同時,也便于企業對過程作業績效進行有依據的考核和衡量。

(5)在積累大量過程歷史數據的基礎上,使公司盡快建立過程目標,同時也便于公司通過對數據的分析實施過程的改進。

圖1 工位之間采用并行通迅的工業總線布局

選擇EMS公司的HMS827無源讀寫器和專用無源讀寫載碼體(RFTag,容量為1K bytes)

圖2

HMS827擁有可旋轉讀寫頭,可以選擇垂直方向或水平方向讀寫。HMS827可以使用RS485多點接口(Mux3Z協議)或RS232點對點接口,并且HMS827提供的數據傳輸率高達1000字節/秒。

(2)制定RFID的編碼格式。

表1 制定RFID的編碼格式

H08001014A

OOO0OOOOO1O110001I1010110111101

9W 2005...

編碼版本:H

生產線編號:O8

B872A9KX

0000 W AR8

生產時間。001014A (經16進制換算后與2000—1—1 相比)

產品序列號:B878A9KX

生產工藝代碼:0000000001011000111010110111101

失效代碼:0000

零件1型號代碼;WAR8

零件2型號代碼:9W2005

其中,生產工藝代碼的作用如下:

0000000001011000111010110111101

裝配此型號硬盤需要的工位顯示為1,不用的顯示為0, 在某工位完畢后,其對應的位置代碼會由1變為x。硬盤在流水線上流進工位后,該工位會先讀取tag中的信息,檢查 上一工位的代碼是否為X,yes則對照該工位的物料信息是 否與tag中預設的信息相符,yes則繼續下去,在該工位裝配 或測試完畢,則讀寫頭會把該工位代碼變為X,如裝配或測試全部PASS, 則上述字節段最后變為:

000000000XOXXOOOXXX0X0XX0XXXX0X,則把失效代碼(fail code)寫入tag中預設位置,并不改變其工位代碼1,把硬盤直流下去,其下行工位全部直接流出,不做裝配動作。 原初始工藝數據由起始工位寫入tag中,并把tag安裝 到硬盤的特定安裝位置。

圖3

圖4

通過RF— Tag技術在自動流水裝配線上的應用,可以:

(1)可進行準確的信息跟蹤,并提高生產線的自動化水平。

(2)使生產過程變得透明化,在獲取大量及時的生產過程數據的基礎上,使生產過程數據的集成變成可能。

(3)使企業制定的生產計劃更加具有可操作性,進一步提高計劃的精確性和適應性。

(4)在獲取大量過程實時數據的基礎上,不僅使企業對生過過程現狀了如指掌,同時,也便于企業對過程作業績效進行有依據的考核和衡量。

(5)在積累大量過程歷史數據的基礎上,使公司盡快建立過程目標,同時也便于公司通過對數據的分析實施過程的改進。

登錄

登錄

注冊

注冊

.jpg)