現代物流技術在汽車工廠庫存管理中的應用探索

庫存管理對企業運營效率有著至關重要的影響。伴隨著制造業信息化和智能化的發展,越來越多的企業正在運用先進的技術來改進其庫存管理。以一汽-大眾佛山工廠為例,本文旨在探討庫存管理流程中面臨的主要問題,并研究如何借助現代物流技術來優化庫存管理,利用數字化、自動化和智能化的方法,克服傳統管理模式的局限性,從而實現更加科學和高效的庫存管理體系。

當前,汽車制造業正面臨著嚴峻的考驗,“高品質、低成本”已成為傳統汽車制造商努力的方向。有效的庫存管理不僅有助于降低企業的庫存成本,還能加速資金的流動,因此,傳統汽車企業迫切需要通過庫存管理的信息化來革新,采用新技術替代傳統的管理方法,以此來減少人力資源的消耗,降低信息錯誤和延遲的風險,確保庫存量和品種與實際需求相匹配,從而不斷完善庫存管理體系并整體提升管理水平。

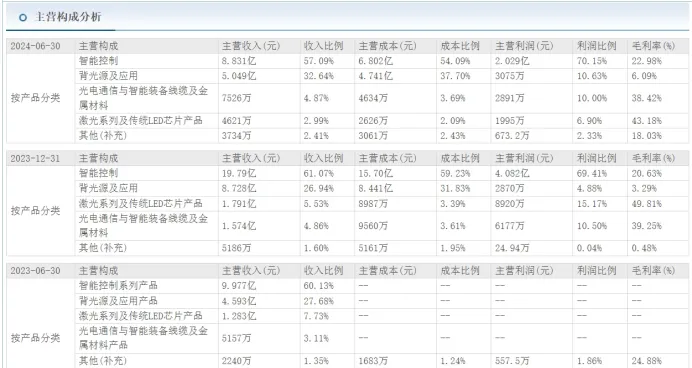

以一汽-大眾佛山工廠為例,該工廠從其內部物流的庫存管理流程入手,深入剖析了現存的問題,諸如庫存成本高昂、零部件種類繁多、流程復雜、人員配置多且流動性強等因素導致了各個環節中的人力和時間浪費,使得運營效率和質量都有待進一步提高。自2017年起,佛山工廠以庫存管理中的各個關鍵步驟——如入廠物流、卸貨驗收、貨物上架與下架、儲存、盤點、揀選、備貨、配送、上線以及空箱回收——作為切入點,從自動化、數字化和智能化的角度出發,優化管理流程并對相關設備進行了升級。此舉旨在實現操作層面上的智能倉儲與運輸,以及管控層面上的智能調度與分析,最終達到庫存管理決策的可視化和協同化。

01零件收貨/入庫

一汽-大眾佛山工廠處理著多達一萬種以上的零部件。在庫存管理中,收貨入庫是一個至關重要的環節,它涉及到商品的數量和質量檢查、識別以及信息記錄等工作,直接影響到庫存的可靠性和數據更新的及時性。

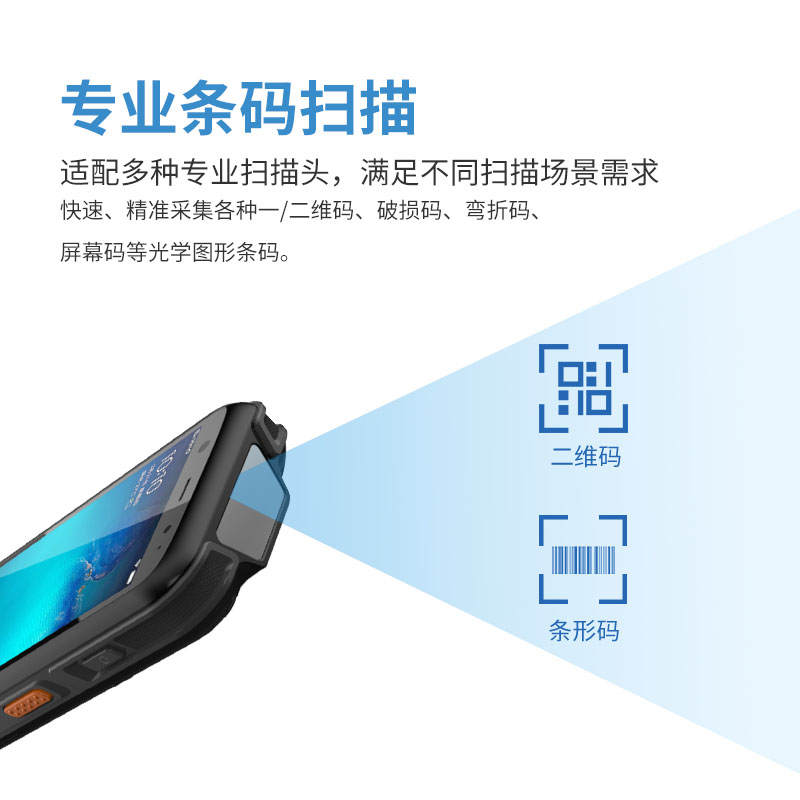

傳統的收貨入庫方式依賴于人工掃描條形碼,此過程需要執行蓋章、掃描以及撕取看板標簽等一系列步驟,這不僅造成了大量的動作浪費和流程等待時間,還可能導致零部件在入口處長時間滯留,甚至引發積壓,無法迅速入庫。此外,由于收貨入庫流程復雜,需要人工完成訂單接收、收貨、驗貨、上架等多道工序,導致入庫周期較長,容易發生漏掃或誤掃的情況,進而使庫存信息失真,增加了庫存管理的風險。

為了解決這些問題,一汽-大眾佛山工廠引入了RFID技術來優化收貨入庫流程。具體做法是在零件的看板條碼上綁定RFID標簽,并將其固定在裝運零件的器具或轉運車上。當叉車搬運裝載零件的器具通過卸貨口時,地面感應器會觸發RFID閱讀器讀取標簽信息,并發送射頻信號,解碼后的信息將被傳輸至管理系統,自動創建零件及其器具的入庫記錄,實現了卸貨時的自動入庫登記。目前,佛山工廠已經部署了超過20套RFID設備,涵蓋了大多數的看板零件管理。

圖1 零件入廠流程

圖2 RFID工作原理

在零部件入廠階段,一汽-大眾佛山工廠創新地引入了RFID技術,建立了一個名為“滴滴”的卡車智能任務調度系統,這是業內首個利用遠程系統與RFID定位技術來進行卡車調度的解決方案。該系統能夠自動識別并匹配卡車的車牌號碼,對其進行任務排序,并按照既定規則將指令發送到調度區域的顯示屏以及司機的移動設備上。廠區內安裝的RFID系統可以精準地追蹤卡車的位置,從而在整個作業周期中實現路徑閉環管理。

通過應用RFID技術,佛山工廠實現了收貨流程的自動化,可以同時識別多種零部件,提高了入庫和倉儲的效率。此外,RFID技術還顯著提升了零件識別的準確性和及時性,確保了零件批次、入庫日期等信息的完整記錄,并能自動匹配優先出庫的批次,嚴格執行“先進先出”的原則。這一技術有效解決了傳統紙質條碼標簽易損壞、人工操作復雜且容易出錯的問題。在收貨入庫的過程中,RFID技術確保了各種零部件能夠順利入庫,并實現了對它們的實時監控與追蹤,這對于優化庫存管理至關重要。

02零件存儲

零件存儲環節對庫存管理的成效和成本具有直接關系,存儲容量決定了庫存中零件的種類和數量;存儲方式影響著倉庫的容量利用率和庫存的周轉率;優化的存儲設備可以提升貨物的存取效率和準確性;合理的設計還能確保零件的質量和安全。

在一汽-大眾佛山工廠內,傳統的存儲方式采用背靠背貫通式布局,堆垛高度較低,導致了空間利用不足,引發了存儲容量不夠、零件堆放雜亂等問題;上下架操作完全依賴人工,沒有明確的存取規則,缺乏有效的記錄,常常會出現零件“亂放、誤放”的情況,給揀選和盤點帶來了麻煩;而對于高價值、易損的零件而言,存儲環節中的丟失和損壞現象更是帶來了大量的成本浪費。

為了改善這些問題,一汽-大眾佛山工廠在2021年啟用了行業中最復雜的自動化立體倉庫智能存儲系統,將平面存儲擴展到了立體空間。該系統采用了自動化存儲與檢索系統(AS/RS)和Shuttle技術,實現了AGL-AKL之間的聯動,并且能夠處理多種尺寸的貨物。在上架過程中,到達的零件無需人工重新包裝或掃描,可以直接通過自動掃描上架;而在出庫環節,則與生產線相連,大件庫在生產線收集到過車信號后轉化為零件消耗,自動向倉庫請求補貨,而小件庫則將要貨信息按照路線分批快速揀選并出庫;此外,系統還會根據零件的消耗情況以及距離出庫口的遠近對零件和貨位進行熱度分類。自動化立體庫還配備了堆垛機、穿梭車、RGV(軌道搬運車)、拆盤機等多種設備,能夠滿足不同類型零件的運輸需求。

圖3 立體庫AS/RS技術

圖4 RGV整托零件及空托盤輸送

圖5 拆盤機、疊盤機

通過采用立體倉庫存儲方案,廠內的存儲位置增加了數萬個,庫存能力成倍增長,同時更高效地利用了倉庫的空間資源。實現了貨物存取的自動化,大幅減少了對人工的依賴,顯著提升了出庫效率。自動化存儲與檢索系統確保了貨物存放位置的準確性和數量的精確性,同時也增強了貨物的安全性,減少了意外損失和損耗的發生。

由于廠內存儲容量的增加,外部第三方倉庫的需求被取消,簡化了零部件入廠的流程,提高了周轉效率。立體倉庫通過智能化管理和自動化的物料搬運,不僅增加了倉儲系統的吞吐能力,還提高了庫存的周轉率,對于整體庫存管理效益的提升起到了決定性的作用。

03揀選/備貨

超市備貨環節涉及多種零部件的揀選,是整個庫存管理過程中最為復雜的部分,直接影響到庫存管理的準確性和及時性,同時也對整體效率和成本控制產生重大影響。傳統的物流揀選方式是“人找貨”,即工作人員需根據訂單在倉庫中步行尋找所需的零部件,這種方式導致多次停靠和長距離行走,耗費了大量的人力和時間,揀選效率低下,且容易出錯,影響庫存數據的準確性和后續流程的順暢;此外,這種方式還占用了寶貴的倉庫空間用于備貨,增加了倉儲成本;并且,人工揀選難以應對訂單量波動,無法作出及時準確的調整。

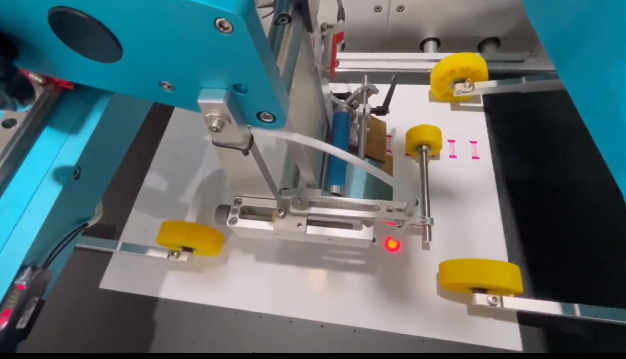

為了解決上述問題,一汽-大眾佛山工廠推出了“超市2.0”,即業內首個“貨到人”揀選模式。超市2.0通過集成系統和統一的軟件架構,應用了結合“視覺導航+慣性導航”的智能AGV(自動引導車)。借助智能算法進行動態路徑規劃,實現了自動化排序揀選。AGV能夠精準定位并搬運存放在超市內的貨物至備貨口,備貨員只需在備貨口等待AGV送來的貨物即可完成揀選工作。

圖6 一體化軟件架構

圖7 智能化AGV定位

針對像天窗這樣重型且體積大的零部件,佛山工廠進一步升級到了“超市3.0”,即業內首創的“貨到機器人”揀選模式。在這個模式下,AGV(自動引導車)將天窗等大型零件運送至機器人工作站旁,然后通過“機器人+視覺系統”來完成零件的自動揀選和排序。備貨完成后,AGV再次負責將零件運送至生產線,通過與線邊機械手的信號對接,實現空箱的自動堆疊和返空,從而達到了完全無人化的備貨作業。

在揀選過程中,佛山工廠還采用了防錯的燈光揀選系統(如圖8所示)和語音指導揀選技術,以輔助工作人員進行排序件的備貨工作。

圖8 無差錯揀選

可以說,超市2.0/3.0通過自動化揀選設備、實時數據采集分析、倉庫布局優化等,使零件存儲、備貨、排序、揀選環節更加智能、便捷、高效,實現了零件的智能化倉儲管理、自動化排序、人性化揀選,提高了零件揀選準確率及效率,節省倉儲空間,動態掌握庫存情況,實現庫存管理可視化。

04配送/上線

零件的配送及上線是庫存管理的最后一個環節,它支持著生產線的運作,并決定了庫存管理的整體流程是否能夠形成完整的循環。傳統的搬運和配送方式容易導致錯誤配送、數量不準確或零件損壞等問題,進而引起生產延誤甚至是質量問題;同時,廠內物料的流動路徑較長,停滯時間久,物料調動周期延長,對生產線的響應速度較慢;加之長距離配送、頻繁的運輸、包裝及保護要求等因素,都會增加庫存的成本。

為了優化傳統的配送方式,一汽-大眾佛山工廠已經廣泛采用了AGV(自動引導車)進行配送,但是其配送模式仍然主要是基于牽引車上線或傳統的磁條導航,配送路線、節奏和器具都是固定的,存在較多的等待浪費,同時因為零件種類繁多,這種方法也無法滿足混合生產線的靈活需求。

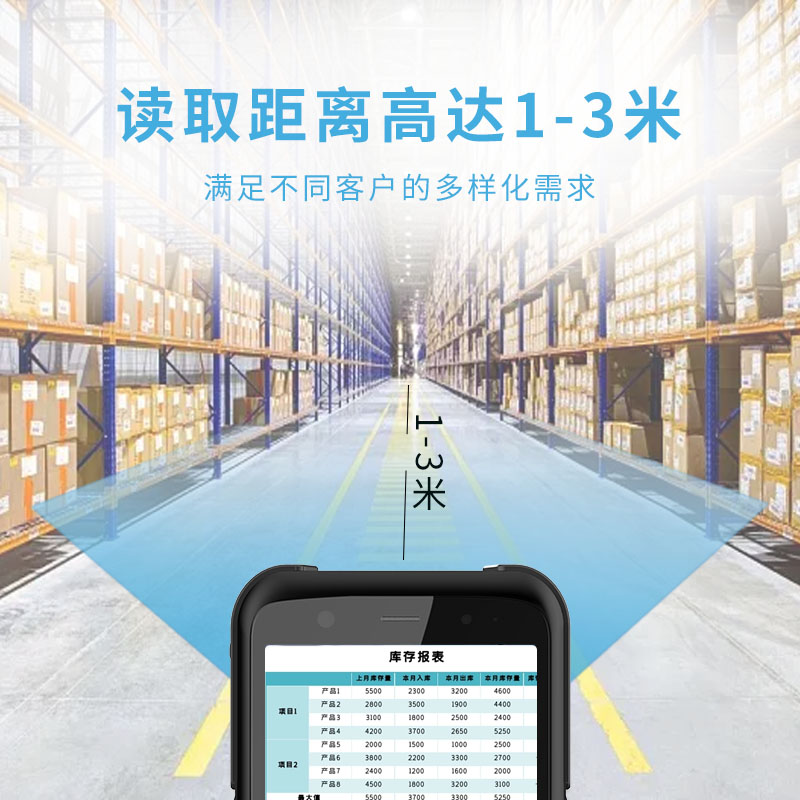

2022年,一汽-大眾佛山工廠啟動了AntS配送先導項目,旨在解決生產線“最后100米”的自動化配送難題。佛山工廠首次在生產線旁邊引入了智能AGV共享的理念——即共享配送路徑、共享配送設備、共享配送載具。通過系統的智能調度和任務分配,打破了備貨、超市、上線環節之間的壁壘,使用中間載具來實現不同配送任務共用同一路線和載具,多種物料可以共享配送,這大大提高了AGV的利用率和配送效率,實現了廠內的無人化配送(如圖9所示)。

圖9 AntS配送模式

AntS配送覆蓋所有零件,與現有的要貨系統進行一體化打通,實現自動化零件要貨與配送。線旁看板零件由PCC系統根據過車信息自動要貨(如圖10),叉車司機根據車載終端收到的系統要貨信息進行備貨;準時化零件由叉車司機根據到貨順序,卸貨后直接備貨至載具上,由智能分配的AGV做線邊接駁,按照最優規劃路線進行配送;再由AGV將線旁產生的空箱返回至備貨站點。要貨環節也引入RFID技術,由生產線上的讀取器讀取車身的RFID條碼,定位車身,根據零件明細表進行拆車(如圖11),計算零件消耗,生成要貨信號。相比傳統的人工巡線發現空箱、掃描空箱要貨,大幅節省了人工行走浪費,也減少了漏要錯要的情況。

圖10 PCC要貨流程

圖11 RFID自動拆車

AntS AGV配送(如圖12)可對零件進行精確導航和定位,減少人為配送誤差,提高庫存準確性;通過智能規劃和調度,優化零件存儲方式,提高庫存空間利用率;搭載物流追蹤和監控系統,實時采集零件出入庫、位置及庫存量信息,提高庫存管理精確性和可控性;根據生產線需求靈活調度,精確匹配零件上線需求,優化庫存周轉率。

圖12 AntS AGV智能配送

對于制造企業而言,科學合理的物料庫存管理能夠保障生產經營順暢、減少成本投入、促進資源調動、提高客戶需求響應度。不過,庫存管理的過程往往存在諸多痛點,例如過于依靠人工管理,信息化程度不足,數據處理不準確不及時,缺乏科學透明的監管流程,面對供應鏈整體波動時,庫存預測難以精準,導致庫存短缺或積壓,無法靈活應對市場變化和客戶需求。面對日益激烈的競爭和降本需求,企業需對庫存管理這一關鍵環節進行優化改進,將現代物流技術與庫存管理各流程結合,以實現信息化、自動化、智能化管理,突破傳統管理手段的瓶頸,更好地滿足企業生產需求,提升運營效益。

一汽-大眾佛山工廠經過近五年的技術改進與項目實施,在庫存管理技術應用方面已取得顯著成果,其中多項均為行業首創,如超市2.0、天窗機器人、AntS智能配送等。在多種物流技術的支持下,庫存管理各環節實現了協同化、自動化、智能化升級,大大降低了庫存管理的成本,提高了倉庫的經濟效益;其倉庫利用率、質量保證率、安全率、倉儲成本、全員勞動生產率等指標,均有顯著提升;并且,使各流程運行效率得到提高,保證出貨合理、數量準確、質量完好,提升了物流備貨、供貨的可靠性;最終實現更加精益、高效的庫存管理,為工廠物流和生產運營提供了強有力的支持。

未來,一汽-大眾佛山工廠將從“入口+超市+生產線”三個節點、“入庫+配送”兩個過程出發,在裝卸、存儲、揀選、上線等關鍵環節引入各類先進的技術手段,以數據治理與流程升級為支撐,繼續推動庫存管理自動化、信息化、智能化,促進物資的標準化、精細化管理,與供應鏈上下游環節協同共享,實現低成本、高效率、高質量、高柔性。

登錄

登錄

注冊

注冊