射頻識別RFID機械臂:工業自動化識別

下面是一套“RFID賦能機械臂”的工業自動化識別應用方案,從業務場景、技術選型、讀區與機構設計、與機器人/PLC/MES集成、調試與KPI、安全與維護給出可落地的方法論與配置建議。

一、典型應用場景與價值

物料識別與防錯(Poka?Yoke)

機械臂抓取前讀取工裝/料盒/托盤上的RFID,校驗物料型號、批次、工序狀態,防止錯抓、錯裝、錯線。

治具/托盤流轉與在制品(WIP)追蹤

治具/托盤貼RFID作為“數據載體”,記錄工單、配方、工序完成狀態,實現工位間無紙化流轉與快速追溯。

快速換型與工裝識別

末端換爪/刀具帶HF標簽,機械臂讀取確認“已裝對的工具”,并加載對應參數;記錄工具壽命與使用次數。

產線入/出站與質檢

工件到站自動識別、工序判定、質檢結果寫回標簽或回傳MES;不合格件分揀到NOK路徑。

立庫/AGV/機械臂協同

托盤UHF識別與位置信息綁定,機械臂按指令揀取,減少視覺誤識與碼制異構帶來的對接難度。

二、技術路線選擇(HF vs UHF vs 其它)

HF 13.56 MHz(ISO 15693/14443/Type 5)

特點:近場、抗金屬/液體能力更好、讀區可控、可作為“數據載體”穩定讀寫。

適用:工具/治具識別、點對點的工位讀寫、需要寫入配方/參數/計數的場景。

UHF RAIN RFID(ISO 18000?63/Gen2v2)

特點:讀距遠、支持通道/多件盤點;對金屬液體敏感,需要抗金屬標簽與讀區設計。

適用:托盤/箱/棧板識別、工位入口/通道識別、批量盤點;不建議作為近身末端大功率掃讀(易串讀)。

主動定位/補充

BLE/UWB用于實時定位(如設備找尋),與RFID身份證結合;不替代工序級“確定性識別”。

三、標簽選型與安裝

通用建議

盡量只存“短ID/指針”,業務主數據在MES/PLC側;需要離線攜帶配方/參數再使用HF較大用戶區。

開啟訪問/寫保護,重要寫操作加口令;對防偽可用HF ICODE DNA或UHF Gen2v2 Authenticate。

器件與環境

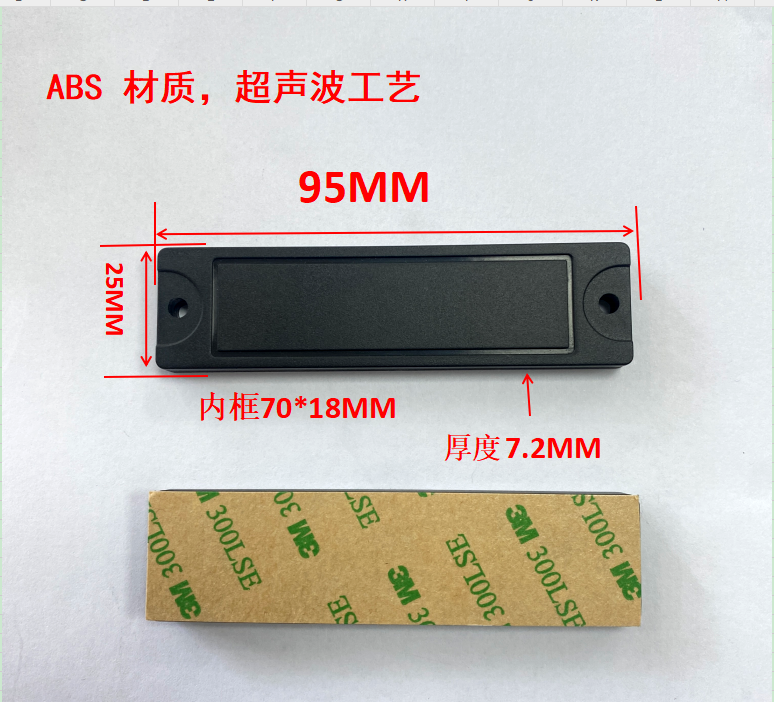

抗金屬:金屬治具/托盤使用抗金屬標簽或加隔磁層(鐵氧體片),優先選螺釘/鉚釘固定,避免僅靠膠貼。

高溫/油污/焊渣:涂裝/熱處理選陶瓷/PPS高溫HF/UHF標簽(耐200–260 ℃);機加/切削環境選IP68/69K殼體。

工具識別:小型HF圓柱/圓餅(M6/M8/M12)標簽嵌入刀柄或夾具;支持>10萬次讀寫壽命。

尺寸與天線耦合

HF需保證線圈正對、距離3–30 mm可穩定讀寫;UHF抗金屬標簽厚度通常>2 mm,讀距0.2–1.5 m(視功率與天線)。

四、讀寫器與天線配置(機械臂集成模式)

A. 末端讀頭模式(讀取最確定、對位好)

末端集成HF讀寫頭(常見M12/M18感應式外形),通過IO?Link/Profinet/EtherNet/IP接入。

優點:對位確定、干擾小、可寫入參數;缺點:增加末端重量與線纜,需注意電磁與機械可靠性。

B. 工位固定讀頭模式(更輕量、通用)

在抓取/放置位上方或側面固定HF或近場UHF天線,機器人將工件/治具對準“讀取窗口”。

優點:末端輕、維護便;缺點:需機構限位保證姿態一致,節拍中需留讀寫時間。

C. 通道/門框UHF模式(入出站事件)

站口/龍門架布置定向UHF天線,結合光電觸發、屏蔽與功率控制,采集到站/離站事件。

優點:無需對位;缺點:需治理串讀與多標簽反射,適用于箱/托盤級。

五、控制與系統集成

接口形態

現場總線/工業以太網:Profinet、EtherNet/IP、EtherCAT、IO?Link(RFID主站+讀頭)最穩妥,便于PLC統一管控。

以太網API:UHF讀寫器多提供LLRP/REST/TCP;通過邊緣網關轉OPC UA/Profinet供PLC/機器人使用。

機器人直連:部分控制器支持以太網套接字/串口直控(Fanuc/KUKA/ABB/Yaskawa等),用于簡單讀寫或與ROS-Industrial集成。

典型時序(HF末端讀取)

機器人到位→ 觸發信號到RFID讀頭(數字量/指令)。

讀頭在固定功率和塊地址讀EPC/用戶區→ 返回ID/校驗。

PLC/MES比對結果→ 允許抓取/裝配或分揀NOK→ 可選寫入工序完成標記/計數。

失敗重試1–2次(每次20–50 ms),超時進入異常流程。

中間件與數據

讀區建模、去重、事件語義(到達/離開/使用/寫入成功)、斷點續傳。

與MES/APS接口:REST/MQTT/AMQP或OPC UA;ID→工單/配方映射緩存,保障斷網可生產。

日志與審計:保存原始讀寫記錄、重試次數、錯誤碼、人員/配方版本。

六、射頻與機構設計要點

讀區控制

HF:采用環形/小面陣讀頭,機械限位保證距離3–10 mm;金屬環境用抗金屬HF頭或加隔磁片。

UHF:優先近場天線或小口徑定向天線;加吸波材料/金屬屏蔽盒限制讀區;降低功率避免串讀。

觸發與對位

光電/電感/力矩傳感器聯動觸發,減少空讀;對位治具上設置“防呆倒角/限位面”。

電磁兼容與布線

讀頭與伺服驅動/變頻器分開走線;RF同軸與電源/編碼器線分層布線,接地單點;避免在機械臂關節處形成拉扯與急彎。

節拍影響

HF讀取塊數據典型20–50 ms/次,寫入50–150 ms/次;UHF庫存+過濾50–150 ms。

設計節拍中為RFID預留100–200 ms安全窗,必要時并行處理(讀寫器提前預熱、機器人靠近過程中預觸發)。

七、業務策略與防錯

白名單/黑名單:按工位允許的物料/治具集合做Select過濾或PLC側校驗。

雙重校驗:關鍵工序RFID+視覺/重量二次確認;RFID失敗自動切條碼兜底。

數據載體策略:僅在需要“攜帶配方/壽命計數”時寫入,避免大數據上標簽;版本號與CRC校驗防止寫入不一致。

工具壽命管理:每次換爪/刀具讀取計數+壽命閾值,超限禁止啟動并提示更換。

八、樣例硬件與配置參考(廠商無關)

HF讀寫頭/主站:IO?Link/Profinet型(如常見M12/M18一體頭),讀距3–60 mm;IP67/68;配IO?Link Master模塊。

UHF讀寫器:4端口工業UHF讀寫器(以太網+I/O),配小型近場/定向天線;國頻920–925 MHz。

標簽:

工裝/工具:M6/M8嵌入式HF抗金屬標簽,或耐高溫陶瓷HF;需要計數的選大用戶區型。

托盤/箱體:UHF抗金屬條形或硬殼標簽,戶外/油污環境選IP68。

觸發器件:對射/漫反射光電,電感式接近開關;吸波/屏蔽片材若干。

邊緣控制:小型工控機/網關(OPC UA/LLRP/Profinet橋接),本地緩存與看板。

九、調試流程與KPI

PoC與現場調參

用真實治具/材料驗證讀率、串讀、時延;逐項優化功率、距離、角度、觸發時序與屏蔽。

失效模式分析:多標簽、反射、標簽損壞、油污覆蓋、溫度漂移。

目標KPI

讀識成功率≥99.5%(一次到位),關鍵寫入成功率≥99.0%。

串讀/誤判率≤0.1%,錯裝事件為零。

RFID對節拍的平均增加≤150 ms/件。

工裝/工具識別錯誤工位攔截率100%。

回歸測試清單

不同姿態/距離/溫度/油污條件讀寫;電磁干擾(焊機/變頻)共存;斷網/斷電恢復;邊緣緩存回放。

十、安全、合規與維護

安全與合規

RFID不作為功能安全元件,安全停機由安全PLC/光柵/急停承擔;RFID僅提供識別與防錯信息。

符合當地頻譜與電磁兼容要求(如SRRC、CE、FCC;工業環境IEC 61000-6-x)。

網絡與安全

網段隔離、證書/TLS(可用時)、賬號分級;讀寫器寫操作受控;重要命令雙人授權。

維護

建立標簽備品與編碼臺賬;定期抽檢讀距與固定件;高溫/油污環境設周期性更換計劃。

讀寫器/中間件健康監控:讀率、重試率、溫度、電源波動、固件版本。

十一、實施路線建議(4–8周)

第1–2周:選型與夾具/讀區設計,打樣標簽與讀頭;離線功能聯調。

第3–4周:現場PoC與節拍評估,優化功率/屏蔽/限位;與PLC/機器人/MES小閉環跑通。

第5–6周:異常與兜底策略完善(條碼、人工放行流程),制定SOP與培訓。

第7–8周:擴面部署、KPI驗收、移交運維與備件策略。

如果您提供具體工件/治具材質與尺寸、產線節拍、機器人與PLC型號、是否需要寫入配方/計數以及現場空間/干擾約束,我可以給出更貼近的標簽型號與讀頭選型(HF/UHF、抗金屬/高溫)、末端/工位的安裝示意與功率/距離參數模板、PLC/機器人交互時序和一份針對貴線的PoC測試用例與KPI表。

登錄

登錄

注冊

注冊