資產盤點 “跑斷腿”?RFID 無感盤點,1 天搞定全廠區

38℃高溫下穿梭廠區 12 天,寒潮中蹲地逐件核對 —— 這是不少制造企業盤點的日常。3 萬㎡廠區、數千臺設備、數萬件備件,傳統盤點動輒動用 20 人、耗時 15 天,不僅誤差率高達 8%,還得停工配合,人工與產能損失雙重 “出血”。而 RFID 無感盤點系統的出現,正讓 “1 天搞定全廠區盤點” 從口號落地,徹底終結 “用腳丈量家底” 的困境。

一、傳統盤點 3 大痛點,制造業忍無可忍

傳統盤點的難題,本質是模式缺陷導致的 “三重內耗”:

效率極低逐件掃碼、手工錄入是標配,1 分鐘僅能核對 3 件備件,3000 臺設備需逐臺停機掃碼,“人海戰術” 也得半個月起步;誤差頻發漏掃、錯掃 + 手工二次錄入,總誤差率達 5%-10%,儲料架深處、機床底部的資產更是易遺漏,臺賬形同虛設;成本高企20 人 15 天人工成本超 8 萬元,停工盤點直接產能損失超 10 萬元,賬實不符導致的資產閑置、重復采購,每年隱性浪費數十萬元。

這些問題并非 “努力就能解決”,而是依賴人工、逐件識別的傳統模式,根本跟不上制造業規模化、快周轉的節奏。

二、RFID 無感盤點:3 個 “不用” 顛覆傳統

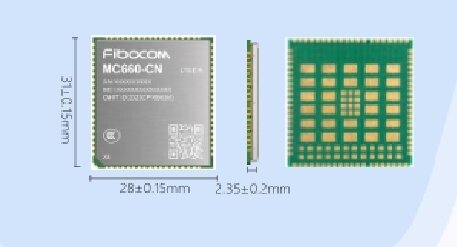

RFID 無感盤點的核心,是給資產配 “智能身份證”(工業級 RFID 標簽),搭配閱讀器與管理系統,實現 “無感識別、批量采集、實時同步”,優勢集中在 3 個 “不用”:

不用逐件掃碼閱讀器 5 米內可自動識別,每秒讀取 50 個標簽,1 小時完成原本 1 天工作量,批量采集效率翻倍;不用停工配合標簽貼在設備隱蔽處,盤點時無需停機,工人正常作業,徹底告別夜間盤點、停工盤點;不用手工錄入數據實時上傳系統,自動更新資產位置、狀態,誤差率降至 0.5% 以下,資產領用、調撥、維修全程可追溯,杜絕賬實不符。

更關鍵的是,工業級 RFID 標簽耐高低溫(-40℃到 85℃)、抗油污、防磨損,適配機床、熔爐等惡劣環境,耐用性是紙質標簽、條形碼的 10 倍以上。

三、真實案例:從 15 天到 8 小時的盤點革命

某大型汽車零部件廠區,3 萬㎡面積、4000 臺設備、6 萬件備件,曾每年兩次盤點動用 25 人,耗時 15 天,誤差率 10%,每次停工半天損失超 10 萬元。引入 RFID 系統后,流程徹底重構:

貼標簽(3 天完成)設備貼抗金屬標簽、小型備件貼超高頻標簽、易損耗件貼可重復擦寫標簽,2 人作業不擾生產;系統對接與原有 ERP 系統無縫銜接,歷史數據自動同步,廠區關鍵通道裝固定閱讀器,搭配 2 臺移動閱讀器,實現 “固定 + 移動” 全覆蓋;簡易操作員工培訓 1 小時即可上手,移動閱讀器巡場采集,后臺實時查看進度,資產變動一目了然。

最終效果:2 人 8 小時完成全廠區盤點,誤差率降至 0.3%,盤點期間產能零損失,每年節省人工成本 60 多萬元,資產閑置率下降 20%,還盤活 3 臺閑置設備,價值超百萬元。

四、落地 3 關鍵,RFID 盤點不踩坑

標簽選型要對癥金屬設備選抗金屬標簽、高溫環境選耐高溫標簽、小型備件選迷你標簽,選對標簽識別率超 99%;系統兼容省成本優先對接原有 ERP、MES 系統,無需重建臺賬;無現成系統可選輕量化 SaaS 版,開通即?,后期可升級;操作簡化易落地選界面簡潔、一鍵啟動的系統,老員工快速適配,初期 1 名技術人員跟進,兩周即可全員熟練操作。

資產盤點不是 “走過場”,而是摸清家底、降本增效的關鍵。RFID 無感盤點的價值,不止是 “1 天搞定全廠區” 的效率飛躍,更讓資產管理從 “事后核對” 變成 “實時可控”。告別 “跑斷腿”“停工盤”,這樣的解決方案已成為制造企業的共識。

登錄

登錄

注冊

注冊