安全識別,保證質量 - 汽車生產中使用的 RFID 系統

作者:SIEMENS(中國)集團

來源:RFID世界網

日期:2007-07-10 10:18:10

摘要:隨著產品的定制化程度越來越高(這一點在當今的汽車工業非常普遍),如何對勞動力進行有效的分工已成為一項挑戰。因此,不得不一次又一次地對數以千計的元件和工作步驟進行調整,重新組合和排序,最后,客戶定制的汽車才能出廠。 在這個過程中,非接觸式操作的全自動識別系統起到關鍵作用,這里所列舉的案例正好如實地證明了這一點,我們的案例主角是一家著名的巴伐利亞汽車制造商。

隨著產品的定制化程度越來越高(這一點在當今的汽車工業非常普遍),如何對勞動力進行有效的分工已成為一項挑戰。因此,不得不一次又一次地對數以千計的元件和工作步驟進行調整,重新組合和排序,最后,客戶定制的汽車才能出廠。 在這個過程中,非接觸式操作的全自動識別系統起到關鍵作用,這里所列舉的案例正好如實地證明了這一點,我們的案例主角是一家著名的巴伐利亞汽車制造商。

BMW 位于慕尼黑的 1.1 工廠,主要生產全新的 3 個系列的轎車和旅行車。由于 BMW 100% 都是按需定制生產,而且,眾多設備選項都與復雜的電子相關,不僅線束成為汽車的生命線,正確的分配也成為生產效益的決定因素。

裝配時不能犯任何錯誤,而且,線束的錯誤不可避免地將會報廢整個車輛。“因此,交付、儲存、從儲存處撤離及分配到裝配過程時,都必須清晰精確地確定每根線束,這一點對我們來說,非常重要。”控制系統工程師 Carsten Ranker 強調說。所有這些信息從 RFID 系統 Moby D(西門子自動化與驅動(A&D)推出的傳感器產品系列)發送到中央電腦,這些系統安裝在設備的線束存儲和供料設備上。

4 個站,1 個目標:持續控制

獨立袋裝的線束在交付時裝在運輸容器中。袋中是移動數據存儲單元 MDS D100,該單元的 EEPROM(112 字節)接收必要的數據,用于有效識別供料設備上的線束。

數據存儲單元只有信用卡那么大,插在一個安全的套子內,可以防止它在日常惡劣的工業環境中受到損壞。

交付時,需要把運輸容器單獨裝載到線束存儲的齒條供料機內。在生產過程中,他們會經過帶有 D5 天線的讀寫器SLG D10,該讀寫器安裝在輸送帶的下方。該天線生成一個交互感應磁場,為數據存儲單元的無源元件供給電力,發送數據。BMW的線束,具有特殊的編號,該編號是訂購車輛的專有號碼。

按照這些信息,運輸容器被儲存到指定的位置。如果相應的車身從高架的儲存設備上運輸到裝配線的起點時,中央電腦就會通過訂購號查詢相應的線束。然后,它會從存儲中調出這些數據,經過轉換站的再次確認后,分配到裝配過程中。在插入車身之前,另一個站會再次確認該數據。然后,該數據會被刪除,以防止它與后來的數據混淆。

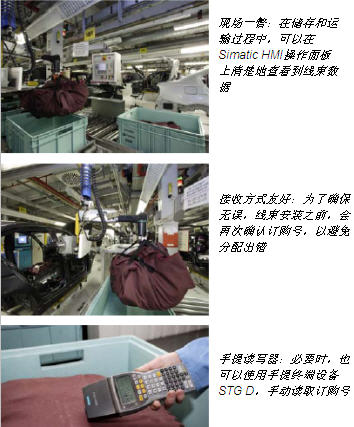

目前的訂購號可以通過 Simatic HMI 操作面板查看,該操作面板同時顯示主要的存儲/轉換站和輔助存儲/轉換站的數據。在輔助站中,如果線束無法確認時,可以利用手提讀寫器 STG D 來進行手動檢測和分配。

無故障并聯工作

Moby D 并非 BWM 在慕尼黑的線束存儲中首個采用的西門子RFID 系統。在引進全新的 3 大系列之前,是采用原先的 Moby L 系統來識別線束的。在為期 6 個月的過渡時期中,仍然使用Moby L,與新的系統并聯工作。因此,現行的天線集成入了更大的環行天線 D5 中,兩套系統互不干擾。

在過渡時期中,新引進的系統、Profibus 和電源設備的建造都是獨立完成的,所以,后來配置的 Moby L 系統在安裝時,并沒有給現行的生產帶來任何影響。在控制系統方面,它也非常方便,配置的 Simatic S7-400 只需一個 Profibus 插件模塊即可進行擴展。對BMW控制系統規劃者來說,采用西門子自動化技術的優勢非常明顯:“BMW 的集成化與標準化程度非常高。每個工作站,操縱員可以使用相同的控制屏幕,這樣可以減少培訓,降低誤差,同時,提高備件庫存效率。”

除此之外,西門子良好的技術支持也是促成該汽車制造商決定采用Moby 系統的原因之一。起初,RFID 解決方案并不是含銅的線束的最佳解決方案,因為金屬會削弱天線生成的交互磁場的磁場強度,從而會降低數據存儲單元的讀數距離。經過大量的磁場試驗之后,西門子專家于是決定采用這一任務優化解決方案,同時也是一個設備成本優化方案。在輸送帶系統本身中,天線中的兩個金屬滾軸不得不更換為塑料滾軸,塑料滾軸的金屬軸相對較細。

RFID 技術可靠,發展潛力廣闊

因此,BMW 現在擁有了一套可靠的系統,具備足夠的讀數距離。例如,它的 MDS 可以任意定位在運輸容器中,不會產生讀數誤差。在問到線束存儲中的 Moby D 的使用經驗時,Carsten Ranker 答道, “我們把西門子的元件交給我們的設備工程師,他們順利地完成了安裝和配置。

試運行以來,該系統的運行一切正常,也確保了線束的順利安裝。” 除了 Simatic Moby D 之外,BMW 的 1.1 工廠(從車身的裝配到車間內車輛的定位)還引進了 Moby E、I、R 及 U 等系統。慕尼黑工廠的使用情況反饋良好,因此,BMW 計劃將來 Regensburg(雷根斯堡)、Dingolfing 和 Leipzig(萊比錫)工廠的線束識別也采用Moby D系統。

BMW 位于慕尼黑的 1.1 工廠,主要生產全新的 3 個系列的轎車和旅行車。由于 BMW 100% 都是按需定制生產,而且,眾多設備選項都與復雜的電子相關,不僅線束成為汽車的生命線,正確的分配也成為生產效益的決定因素。

裝配時不能犯任何錯誤,而且,線束的錯誤不可避免地將會報廢整個車輛。“因此,交付、儲存、從儲存處撤離及分配到裝配過程時,都必須清晰精確地確定每根線束,這一點對我們來說,非常重要。”控制系統工程師 Carsten Ranker 強調說。所有這些信息從 RFID 系統 Moby D(西門子自動化與驅動(A&D)推出的傳感器產品系列)發送到中央電腦,這些系統安裝在設備的線束存儲和供料設備上。

4 個站,1 個目標:持續控制

獨立袋裝的線束在交付時裝在運輸容器中。袋中是移動數據存儲單元 MDS D100,該單元的 EEPROM(112 字節)接收必要的數據,用于有效識別供料設備上的線束。

數據存儲單元只有信用卡那么大,插在一個安全的套子內,可以防止它在日常惡劣的工業環境中受到損壞。

交付時,需要把運輸容器單獨裝載到線束存儲的齒條供料機內。在生產過程中,他們會經過帶有 D5 天線的讀寫器SLG D10,該讀寫器安裝在輸送帶的下方。該天線生成一個交互感應磁場,為數據存儲單元的無源元件供給電力,發送數據。BMW的線束,具有特殊的編號,該編號是訂購車輛的專有號碼。

按照這些信息,運輸容器被儲存到指定的位置。如果相應的車身從高架的儲存設備上運輸到裝配線的起點時,中央電腦就會通過訂購號查詢相應的線束。然后,它會從存儲中調出這些數據,經過轉換站的再次確認后,分配到裝配過程中。在插入車身之前,另一個站會再次確認該數據。然后,該數據會被刪除,以防止它與后來的數據混淆。

目前的訂購號可以通過 Simatic HMI 操作面板查看,該操作面板同時顯示主要的存儲/轉換站和輔助存儲/轉換站的數據。在輔助站中,如果線束無法確認時,可以利用手提讀寫器 STG D 來進行手動檢測和分配。

無故障并聯工作

Moby D 并非 BWM 在慕尼黑的線束存儲中首個采用的西門子RFID 系統。在引進全新的 3 大系列之前,是采用原先的 Moby L 系統來識別線束的。在為期 6 個月的過渡時期中,仍然使用Moby L,與新的系統并聯工作。因此,現行的天線集成入了更大的環行天線 D5 中,兩套系統互不干擾。

在過渡時期中,新引進的系統、Profibus 和電源設備的建造都是獨立完成的,所以,后來配置的 Moby L 系統在安裝時,并沒有給現行的生產帶來任何影響。在控制系統方面,它也非常方便,配置的 Simatic S7-400 只需一個 Profibus 插件模塊即可進行擴展。對BMW控制系統規劃者來說,采用西門子自動化技術的優勢非常明顯:“BMW 的集成化與標準化程度非常高。每個工作站,操縱員可以使用相同的控制屏幕,這樣可以減少培訓,降低誤差,同時,提高備件庫存效率。”

除此之外,西門子良好的技術支持也是促成該汽車制造商決定采用Moby 系統的原因之一。起初,RFID 解決方案并不是含銅的線束的最佳解決方案,因為金屬會削弱天線生成的交互磁場的磁場強度,從而會降低數據存儲單元的讀數距離。經過大量的磁場試驗之后,西門子專家于是決定采用這一任務優化解決方案,同時也是一個設備成本優化方案。在輸送帶系統本身中,天線中的兩個金屬滾軸不得不更換為塑料滾軸,塑料滾軸的金屬軸相對較細。

RFID 技術可靠,發展潛力廣闊

因此,BMW 現在擁有了一套可靠的系統,具備足夠的讀數距離。例如,它的 MDS 可以任意定位在運輸容器中,不會產生讀數誤差。在問到線束存儲中的 Moby D 的使用經驗時,Carsten Ranker 答道, “我們把西門子的元件交給我們的設備工程師,他們順利地完成了安裝和配置。

試運行以來,該系統的運行一切正常,也確保了線束的順利安裝。” 除了 Simatic Moby D 之外,BMW 的 1.1 工廠(從車身的裝配到車間內車輛的定位)還引進了 Moby E、I、R 及 U 等系統。慕尼黑工廠的使用情況反饋良好,因此,BMW 計劃將來 Regensburg(雷根斯堡)、Dingolfing 和 Leipzig(萊比錫)工廠的線束識別也采用Moby D系統。

登錄

登錄

注冊

注冊