安徽康明斯智造基地采用RFID無線標簽跟蹤助力新征程

在中國汽車產業跑步進入“國六”之際,作為一家年輕企業,安徽康明斯站到了國六大潮的浪尖上。不到一年的時間,安徽康明斯不僅推出國六產品矩陣,還悄無聲息地進行了一次大手筆的“生產基地”改造升級。在2019年10月11日即將于安徽合肥舉辦的“百年康明斯,至美中國行”巡展活動中,升級改造后的生產基地將全新亮相,向各界展示安徽康明斯在國六時代強大的技術實力以及全新升級的制造能力。

2019年10月11日即將于安徽合肥舉辦的“百年康明斯,至美中國行”巡展活動

作為國際頂尖動力平臺康明斯和中國輕卡領軍品牌江淮汽車的合資公司,安徽康明斯從出生就注定不凡:借鑒百年康明斯在產品設計理念、安全生產流程、產品質量把控等全領域積累的技術和經驗,并依托江淮汽車在整車技術和輕卡市場上的優勢,獲得強大的基因加持。

生產線全面改造,強化硬實力

智能生產基地改造升級,安康始終堅持精益化生產、節能環保理念、設計并布局自動化、柔性化、信息化、智能化的生產線。從2018年2季度啟動規劃,投入了近2億元,運用諸多先進工藝技術,致力于打造康明斯發動機的樣板工廠。

安徽康明斯智能生產基地

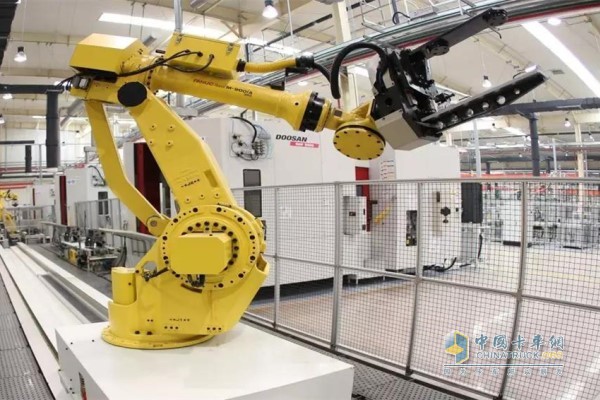

對制造業來說,硬件設備是保證生產的核心基石。安徽康明斯投入使用56臺德國海格特、韓國斗山等進口加工中心、57臺國際知名壓裝機、試漏機、清洗機、擰緊機、17臺MARPROSS檢測設備。在發動機檢測技術中心還配備3臺奧地利AVL電力測試臺架,全過程自動檢測和判定發動機的試驗質量,實時采集數據并管理。

為了讓每一步生產環節都能有“據”可查,安康生產線實現了信息的全程跟蹤。采用MES控制系統,集成了安全件掃碼,RFID無線標簽跟蹤,ERP系統,崗位平板電腦系統等,可以控制整個生產過程的信息,數據實時上傳,不放過每一個細節。

更加智能化、自動化的流水線能夠有效保證過程質量穩定。對此,安徽康明斯在生產過程采用了多達50處的主動防錯,新增17臺FUNAC機器人,人機充分協作。早期失效故障率大幅下降、千臺故障率控制在1‰以內。

通過種種硬件升級,安徽康明斯智造基地關鍵質量特性的過程能力指數大于1.33,過程能力處于行業先進水平。

突圍高端市場,提升軟實力

智能制造,不僅要升級硬件,也要在過程管控和員工能力上下“硬功夫”。康明斯100年的先進制造業管理經驗,就成為安康提升軟實力的“秘密武器”。引入康明斯全球通用的COS運營系統知道生產制造過程,同時依托康明斯IATF16949質量體系,形成完善的過程質量控制標準,打造以“不接收、不制造、不轉移不合格品”為原則的過程質量保證體系。

建立精益生產運營模式也是一大創新升級。安徽康明斯通過推進標準作業、優化作業總工時、縮短生產周期等等推進TPM活動,快速響應市場需求,實現精益化高效生產。

安徽康明斯有限公司

為了提升員工技能,激勵員工發揮積極性和創新性,安康借鑒康明斯標準建立完善的導向機制。依托導向機制,形成績效考評機制,量化指標到具體崗位,以績效獎金激勵員工主動思考、提出問題、解決問題,從而優化流程,建立行程持續改進的機制。同時還依靠美國康明斯總部,引進成熟的課程系統流程對每一位員工進行全方位的培訓。同時推進多技能員工培養等機制,加強人員能力提升,建立可持續發展的人員培養機制。

作為率先踐行國六標準的企業,安康引進康明斯的先進管理理念和世界領先技術,打造國際化一流的智造基地,生產更高品質、更優性能的、符合排放標準的產品,有效提升市場競爭力。10月11日,“百年康明斯,至美中國行”合肥站,我們將共同見證安徽康明斯正式邁入“智能制造”時代,一起期待吧!

登錄

登錄

注冊

注冊