“以柔克剛”,巴魯夫RFID賦能柔性化商用車焊接產線

文章來源:巴魯夫公眾號

ID:Balluff_988

如今的汽車生產制造“江湖”可謂是變化多端,廣大車友們的需求五花八門,廠商之間的競爭也日趨激烈。以往耗資大、切換“笨重”的剛性生產模式已不再吃香,想要在激烈的競爭中占據一席之地,“以柔克剛”的功夫必不可少。

以汽車車身焊接為例,為了提高車身焊接的精度、質量、效率,焊接生產線往往采用柔性化設計,這樣不僅可以使得生產線適用于多品種車型,更能大量節省因車型更新換代而產生的成本。

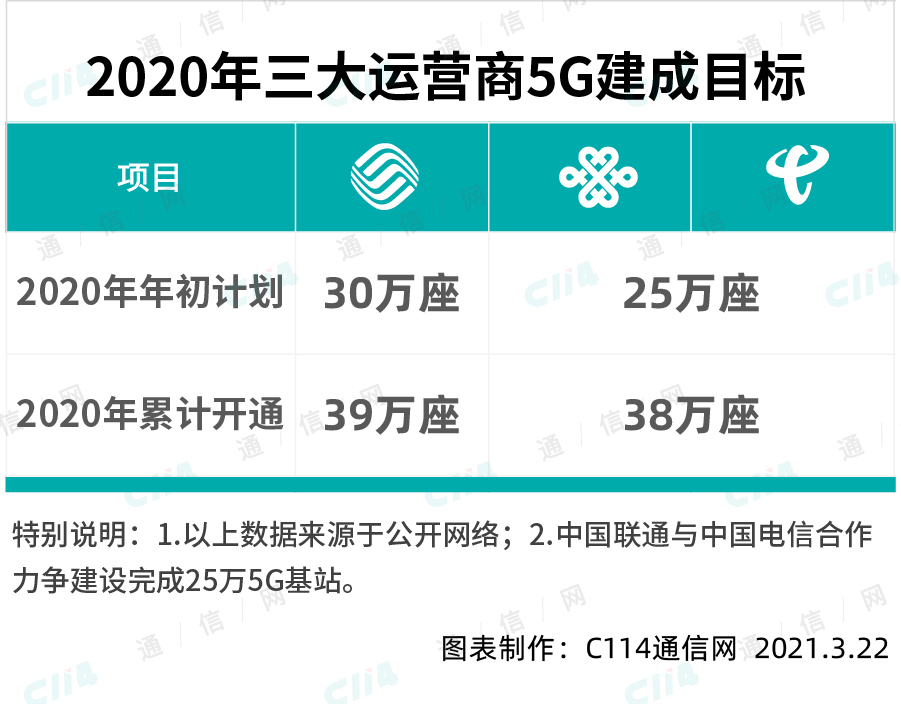

某知名車企在建造其新能源汽車生產基地時,就考慮到增強其商用車焊接線主線及輸送線的柔性,以提高產線靈活度從而降本增效。但到底如何同時滿足3個平臺車型的共線生產,實現年產20萬臺新能源智能化城市商務用車的預期?這個柔性產線的規劃設計難題如何在巴魯夫RFID技術及安全門鎖的幫助下迎刃而解?

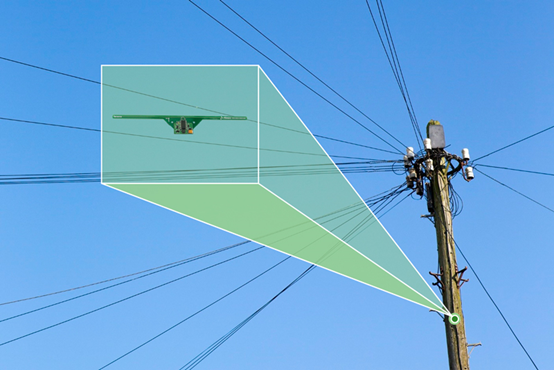

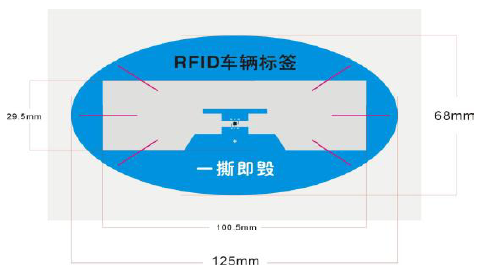

針對該車企制造基地商用車焊接產線的需求,巴魯夫為其提供了一套定制化RFID解決方案,通過RFID技術來識別不同車型和部件類別,幫助產線實現多種車型、不同焊裝工藝的柔性切換,從而提高生產效率和自動化率。

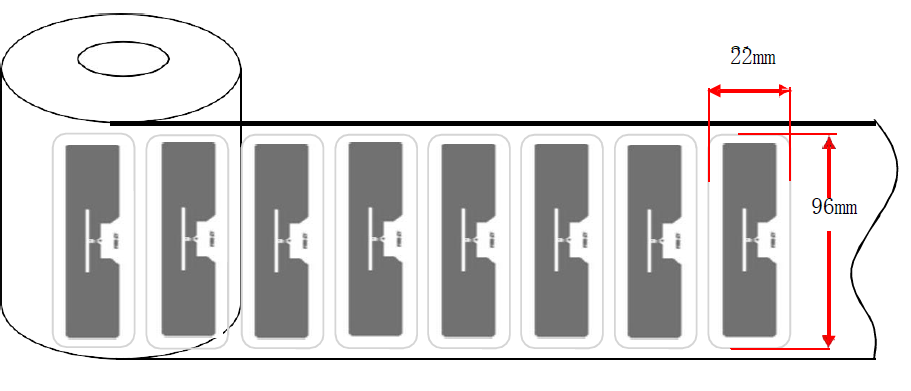

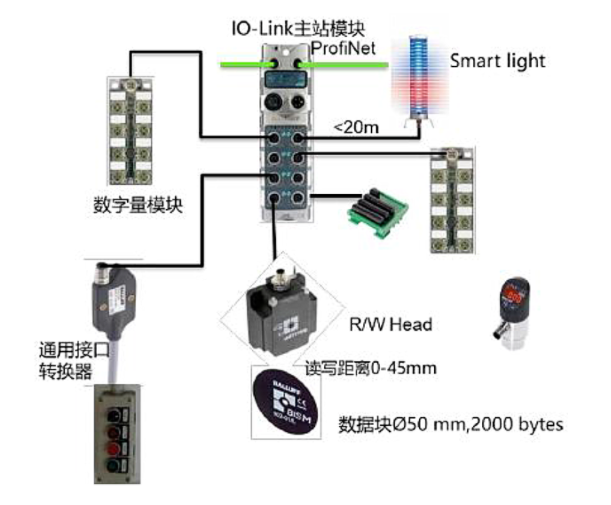

這套RFID解決方案由BNI004U、BIS0102和BIS0046等多款優質產品組合而成,不僅通訊距離遠,而且具備靈活適用性和良好的設備延展性:

采用了IO-Link通訊,通訊距離最遠可達20m,并且IO-Link主站模塊支持多種主流總線協議,并且具有短路、過載等多種診斷功能,惡劣焊接環境下也能應用。

支持多種安裝方式和讀寫距離的讀寫頭極具靈活性,能充分滿足不同焊裝工藝需求。此外,主站其他端口還可以連接多種IO-Link智能設備,為企業提供綜合的焊裝線應用方案。

如今,在巴魯夫產品技術的加持下,該企業制造基地的商用車焊裝線能夠有效追蹤焊裝各工序并記錄制程參數,實現焊裝流程的電子工單作業和數據可溯源,整個焊裝制造流程也更具靈活性。與此同時,這些也為該制造基地打造自動化、數字化和智能化的資源節約型和環境友好型工廠貢獻了一臂之力。

登錄

登錄

注冊

注冊