RFID與WMS集成應用探討

RFID與WMS的集成遠不止是技術上的簡單對接,而是倉儲管理從“信息化”邁向“智能化”和“自動化”的關鍵一步。

下面將從四個維度對RFID與WMS的集成應用進行深入探討。

一、核心理念:從“人找貨”到“數據驅動貨找人”

傳統WMS(依賴條碼/人工錄入):本質是“事后記錄系統”。操作員需要走到貨物面前,手動掃描條碼,將數據“上報”給WMS。這是一個被動、滯后、易出錯的模式。

集成RFID的智能WMS:本質是“實時感知與自動化指揮系統”。貨物通過自身的RFID標簽“主動”向系統報告其位置和狀態。WMS作為“大腦”,基于實時數據自動觸發任務、優化路徑、指揮設備。這是一個主動、實時、自動化的模式。

二、關鍵集成應用場景與流程再造

集成后,倉庫的核心業務流程將被重塑,效率和質量得到極大提升。

1. 入庫管理:從“排隊等待”到“無縫通關”

·傳統流程:貨車到達→ 人工卸貨 → 逐一掃描條碼 → 核對單據 → 尋找庫位 → 上架。

·集成RFID流程:

·自動識別:貼有RFID標簽的貨物在通過倉庫門禁時,固定在門上的讀寫器批量、瞬時完成對所有貨物信息的采集,數據實時傳入WMS。

·自動任務創建:WMS立即生成收貨任務,并基于預設策略(如貨品分類、庫位飽和度、ABC分類等)智能推薦最佳庫位。

·可視化指引:操作員的手持終端或叉車車載電腦會收到明確的上架指令和路徑指引。

·價值:卸貨即收貨,效率提升數倍以上;杜絕人為錄入錯誤;實現庫位的動態最優化利用。

2. 在庫管理:盤點從“停業普查”到“動態巡檢”

·傳統流程:需要停止作業,組織大量人手,分區、分貨架進行手工盤點,耗時耗力,且準確率難以保證。

·集成RFID流程:

·動態盤點:操作員手持RFID讀寫器在通道中行走,無需看到貨物,即可在幾分鐘內完成整個貨架的盤點。讀寫器能穿透紙箱讀取內部標簽信息。

·循環盤點:可以實現高頻次的、小范圍的循環盤點,不影響正常作業,確保庫存數據始終精準。

·價值:盤點效率提升數十倍,可實現“永續盤點”;庫存準確率高達99.9%以上,為精準決策提供數據基礎。

3. 出庫管理:從“按單揀選”到“快速校驗”

傳統流程:按揀貨單尋找貨物→ 逐一掃描確認 → 集中到發貨區 → 再次復核。

集成RFID流程:

智能揀選:WMS生成最優揀選路徑,指引操作員操作。揀選時,手持終端可批量讀取購物車或貨箱中的標簽,快速確認是否拿對、拿全。

出庫門自動復核:裝好貨的托盤或貨箱通過出庫門時,RFID門禁自動讀取所有出庫貨物信息,與WMS中的發貨單進行實時比對。如發現多貨、少貨、錯貨,系統立即報警。

價值:大幅降低揀貨錯誤率,避免發貨錯誤帶來的經濟損失和客戶投訴;出庫復核自動化,效率極高。

4. 供應鏈可視化與全鏈條追溯

集成RFID的WMS可以與ERP、TMS等系統打通,形成一個完整的可視化供應鏈。一件商品從原材料、生產、入庫、存儲、出庫、運輸、直到最終銷售,整個生命周期的數據都被記錄和追蹤,實現真正的全鏈條可追溯性,對于食品、藥品、奢侈品等行業價值巨大。

三、集成模式與技術考量

1. 集成層次

·數據接口層:RFID中間件將讀取的原始數據過濾、去重、格式化后,通過API接口傳遞給WMS。這是最常見的方式。

·業務邏輯層:RFID事件(如“貨物通過A門”)能直接觸發WMS中的特定業務流程(如“創建入庫任務”)。這種集成更深,自動化程度更高。

2. 關鍵技術與挑戰

RFID中間件:至關重要,它是RFID硬件和WMS軟件之間的“翻譯官”和“過濾器”,負責管理設備、處理海量原始數據。

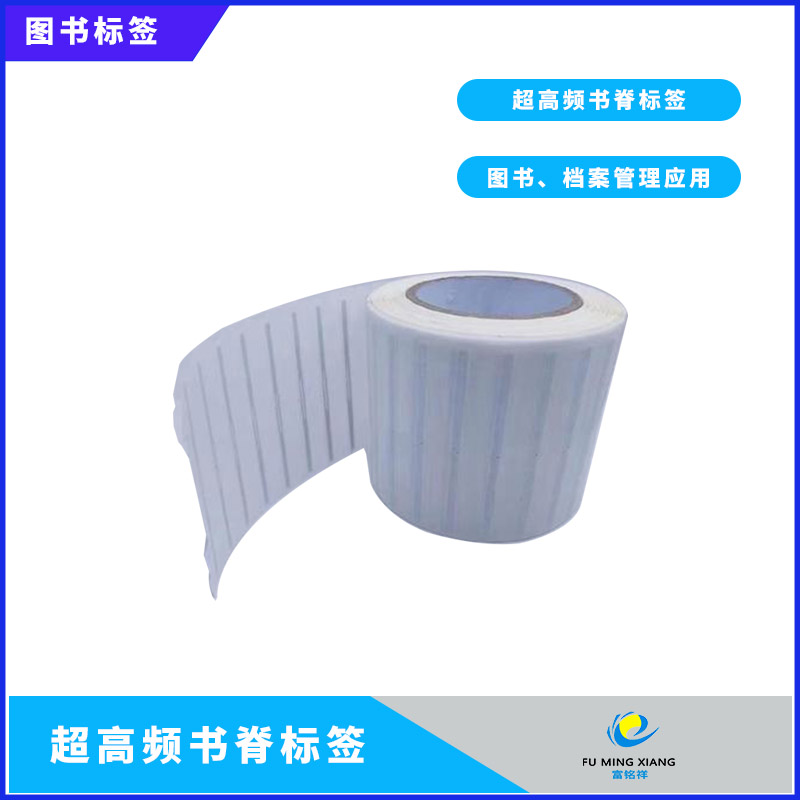

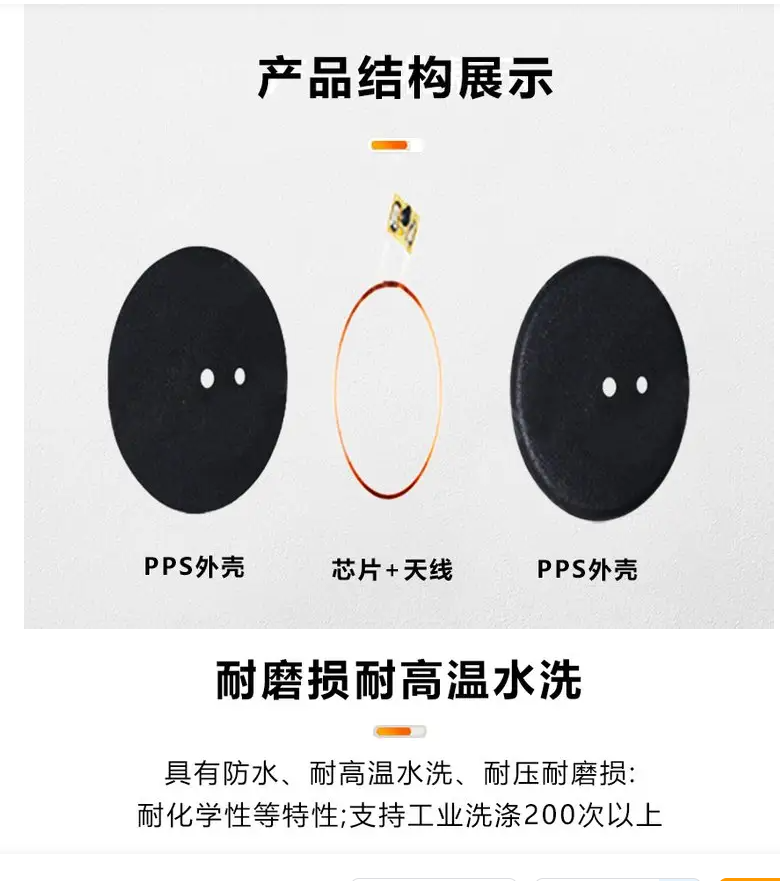

標簽選擇與粘貼方案:針對不同的物品(金屬、液體),需要選擇不同頻段(HF, UHF)和材料的標簽。標簽的粘貼位置也直接影響讀取率。

環境干擾與讀取率:金屬貨架、液體商品等會對UHF RFID信號產生干擾,需要通過現場調試、調整天線角度和功率來優化,力爭100%的讀取率。

四、投資回報分析

實施RFID+WMS集成項目是一項投資,其回報主要體現在:

直接成本節約:勞動力成本大幅降低(盤點、復核等人力需求減少)。

間接效率提升:作業速度加快,倉庫吞吐量增加。

隱性風險控制:發貨錯誤率降低,庫存準確性提高,客戶滿意度提升。

戰略價值:獲得前所未有的數據洞察力,為優化整個供應鏈、實現柔性制造和快速響應市場提供支持。

結論

RFID與WMS的集成,不是簡單的“1+1=2”,而是“1+1 > 2”的化學反應。它將WMS從一個優秀的管理記錄工具,升級為一個具有實時感知、智能決策和自動化執行能力的倉儲指揮中樞。對于追求極致效率、精準度和可視化管理的現代企業來說,這不再是一個“可選項”,而是一個必然的進化方向。成功的集成需要清晰的業務目標、嚴謹的技術選型和科學的實施方法相結合。

登錄

登錄

注冊

注冊