RFID在制品跟蹤解決方案

一、 背景

隨著信息化及物聯網的高速發展,國內生產制造業急切需要快速的提高生產效率及由量向質的發展,國內生產制造商普遍認識到通過物聯網技術進行升級改造產線,物聯網技術中有信息傳感器、射頻識別(RFID)技術、全球定位系統、紅外傳感器、激光掃描器等各種技術,在這眾多技術中,RFID技術在生產制造裝配線中的應用尤為重要,使用RFID技術可實現生產制造裝配線在生產過程的工序實時跟蹤和數據采集,從而提高生產制造過程的可控化和可視化水平,增加企業生產效率。制造業生產可控化及可視化是生產計劃指定和產品按時交貨的重要參考要素。

同時,制造企業車間生產管理和生產調度正在向實時化、智能化方向發展。

一方面,在管理層面,車間制造執行管理被要求對生產需求做出及時的、即時的響應,實現插單生產、車間看板等功能;

另一方面,制造執行系統MES與底層生產測控系統結合日益緊密。MES系統起到直接調度生產任務,監控生產設備的運行狀況和產出情況。

為了響應制造企業生產車間在制品跟蹤、實時化生產管理和調度等的應用需求,上海安珍研發了基于RFID技術的中間件,協助MES系統進行在制品追蹤管理,可幫助企業構建“數字車間”,全方位對生產進行監控和派工。MES系統在RFID中間件系統的協助下幫助企業建立完備的生產管理體系,實現原材料、半成品和成品的內部質量追溯。

應用RFID技術后可大大提高制造企業制造執行過程管理效率,提升企業制造執行系統的智能化、實時化支撐能力,使未來用戶企業能在車間生產層面快速響應市場和用戶的需要。實現生產制造管理的數字化、生產過程可控化及可視化發揮出重要作用,為企業帶來顯著的經濟效益。

二、 現狀

目前中國傳統制造業由于普遍存在信息化基礎薄弱、生產效益低等問題,因此在制造業尤其是傳統制造業實施信息化是當前迫切需要解決的任務。如何對制造車間的生產信息進行采集與管理,以達到對生產進行“事前預測計劃、事中分析控制、事后跟蹤管理”的效果成為制造業信息化、數字化、智能化的方向之一。

主要存在以下痛點:

制造企業產線使用條碼技術采集信息,需要工人使用掃碼槍進行操作,不能實時獲取數據,而且人工成本高,同時容易出現漏掃條碼等失誤;

制造企業生產追蹤不完整,效率低,數據信息少,無法實時監控并進行流程追溯,實現精益化管理困難

工位、工步等信息的跟蹤無法做到全程、及時和自動化;

可追溯差,缺乏對產品的跟蹤與追溯,包括裝配時間、操作工人、工時、裝配零部件等信息,影響質量管控。

三、 解決方案

根據這些痛點,上海安珍為制造業企業制定了RFID在制品跟蹤方案,使用RFID技術采集信息的方式,自動采集生產現場數據,并實時反饋、精確追蹤。

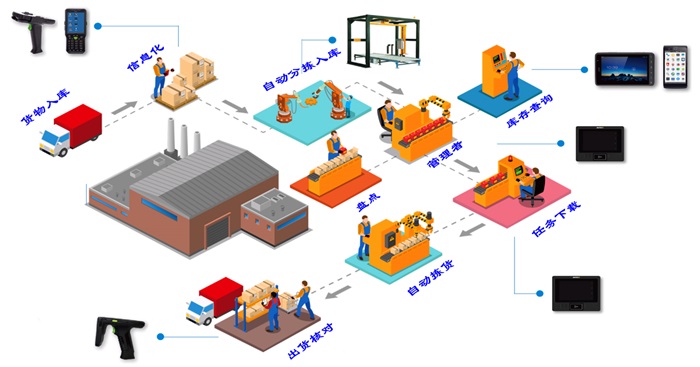

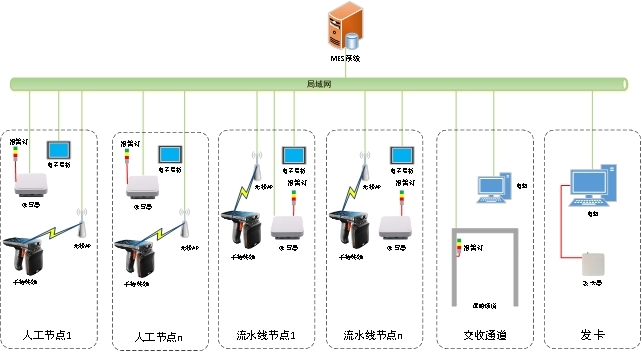

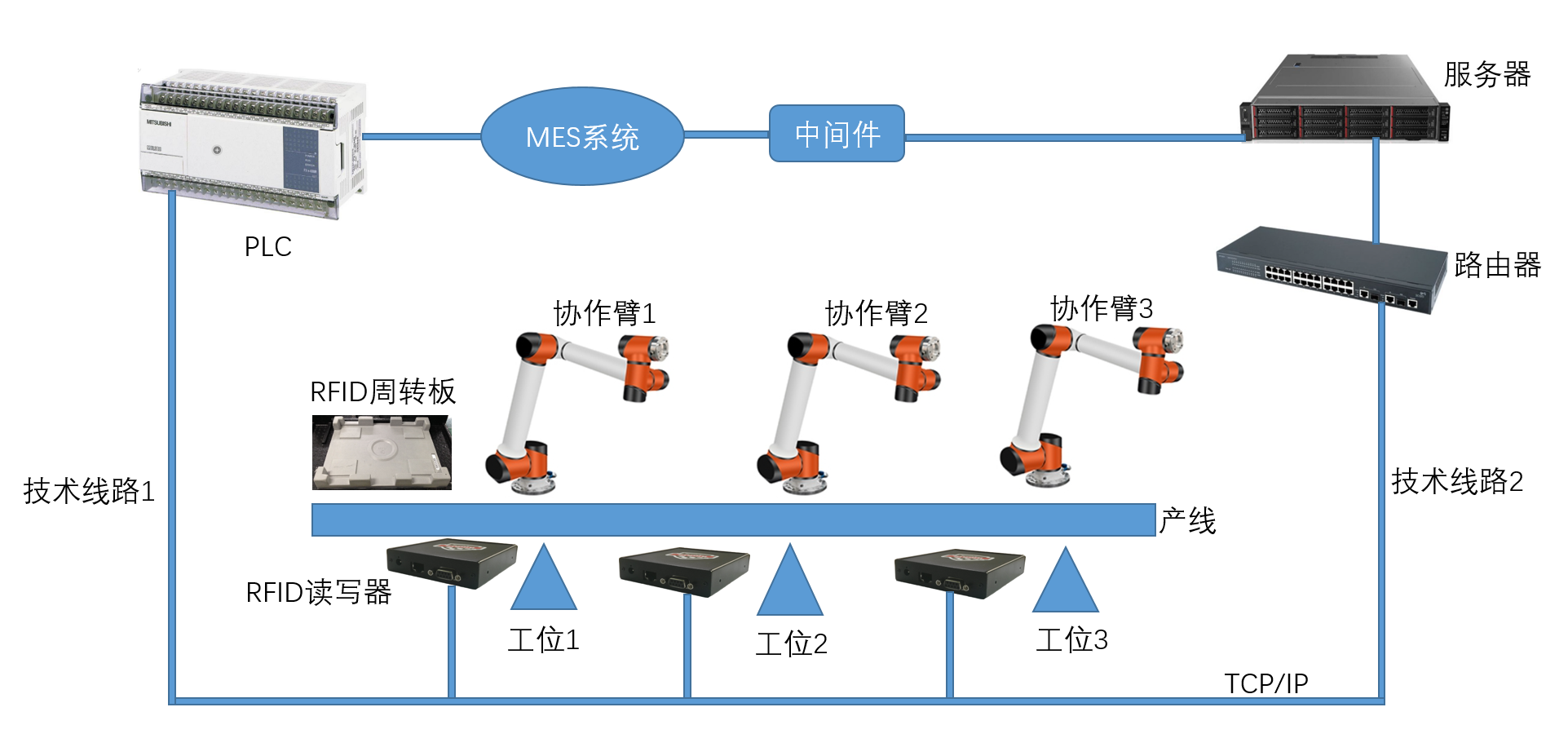

系統架構圖

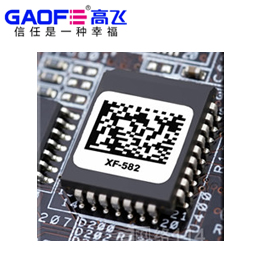

上海安珍提供RFID在制品跟蹤方案核心軟硬件產品,包括RFID讀寫器、天線、RFID標簽以及中間件軟件;這些軟硬件被用在總裝產線的全部生產流程中

RFID讀寫器及天線安裝在每個生產工位上,在生產過程中通過RFID讀寫器和天線讀取每個RFID周轉板信息;通過TCP/IP上傳到MES系統,有兩個技術路線可供選擇,技術路線1是通過PLC到達MES系統,技術路線2是通過交換機和服務器到達MES系統,根據每個工廠實際情況進行選擇。

在工位上有三種不同形式的雇員;第一種雇員,是以人為主的情況,人參與的就需要刷一或者二維碼,通過RFID讀寫器和天線便實現了自動掃描,省去人工掃碼的動作,杜絕錯誤率的出現;第二種雇員,是以人和協作機器臂混合的情況,通過RFID讀寫器和天線實現全自動讀取,無論何種情況,都不會出現混亂或者錯誤的情況;第三種雇員是以協作機器臂為主的情況,這種情況下就必須使用RFID讀寫器和天線全自動讀取,解決在制品追蹤的問題。

四、 預期收益

由上海安珍提供的RFID在制品跟蹤技術方案,在制造業產線在制品跟蹤可實現365*24不間斷穩定運行,具有99.99%數據讀取準確率,實現數據采集的準確性,高效率,可為制造業企業減少人員30%-50%操作時間,降低人工成本;生產現場數據自動實時的采集交互,提高生產數據采集50%以上的效率;提高生產效率達50%以上。

登錄

登錄

注冊

注冊