RFID世界網(wǎng) >

成功案例 >

其他 >

正文

施耐德電氣借助精誠(chéng)MES“精益生產(chǎn)、敏捷制造”解決方案實(shí)現(xiàn)工廠自動(dòng)化生產(chǎn)

作者:精誠(chéng)軟件 付紅旭

來(lái)源:RFID世界網(wǎng)

日期:2007-10-31 11:34:51

摘要:基于對(duì)生產(chǎn)線數(shù)據(jù)的采集和產(chǎn)品質(zhì)量跟蹤、追溯,公司還需要一套高度精細(xì)化和智能化的制造執(zhí)行系統(tǒng)( MES )來(lái)控制整個(gè)生產(chǎn)過(guò)程,以使企業(yè)向生產(chǎn)制造柔性化和管理精細(xì)化方向發(fā)展,提高市場(chǎng)應(yīng)對(duì)的實(shí)時(shí)性和靈活性,降低不良品率,改善生產(chǎn)線的運(yùn)行效率,加強(qiáng)生產(chǎn)現(xiàn)場(chǎng)數(shù)據(jù)采集和在制品管理、產(chǎn)品質(zhì)量和售后服務(wù)能力,降低生產(chǎn)成本等。

一、概述

施耐德電氣是世界上唯一一家專業(yè)致力于電力與自動(dòng)化技術(shù)的公司,在配電、終端配電解決方案、安全電源、建筑自動(dòng)化與安全、工業(yè)控制、PLC、傳感器、驅(qū)動(dòng)器以及其他自動(dòng)化專業(yè)項(xiàng)目方面處于全球領(lǐng)先位置。

隨著公司規(guī)模的逐步擴(kuò)大和產(chǎn)品結(jié)構(gòu)日趨多元化,公司早就預(yù)見(jiàn)了信息化建設(shè)對(duì)企業(yè)管理的重要性,為了全面提升公司管理水平和綜合實(shí)力,集團(tuán)公司之前與全球知名的軟件企業(yè)SAP公司簽訂合約,共同實(shí)施了SAP ERP管理系統(tǒng)。

SAP ERP管理系統(tǒng)的實(shí)施為公司建立了從原料采購(gòu)、入庫(kù)、領(lǐng)料退料、生產(chǎn)管理到銷(xiāo)售、庫(kù)存和財(cái)務(wù)核算的一整套信息化管理平臺(tái),達(dá)到了公司在計(jì)劃、任務(wù)和及時(shí)交付、帳務(wù)核算等環(huán)節(jié)的有效控制,建立了一整套符合集團(tuán)公司實(shí)際管理模式的信息化物流管理平臺(tái)。

然而經(jīng)過(guò)這幾年對(duì)ERP物流系統(tǒng)的了解和實(shí)際應(yīng)用發(fā)現(xiàn),雖然ERP物流系統(tǒng)在物料、倉(cāng)庫(kù)和財(cái)務(wù)方面提高了不少效率,而SSBEA產(chǎn)品線和SBMV產(chǎn)品線在生產(chǎn)任務(wù)執(zhí)行、在制品進(jìn)度管理、產(chǎn)品質(zhì)量追溯、售后服務(wù)跟蹤等環(huán)節(jié)還是沒(méi)有起到很好的監(jiān)督和控制,尤其生產(chǎn)線大量的數(shù)據(jù)錄入,既占用時(shí)間,又容易出錯(cuò),數(shù)據(jù)不能及時(shí)更新,給生產(chǎn)管理帶來(lái)了諸多不便。

因此基于對(duì)生產(chǎn)線數(shù)據(jù)的采集和產(chǎn)品質(zhì)量跟蹤、追溯,公司還需要一套高度精細(xì)化和智能化的制造執(zhí)行系統(tǒng)( MES )來(lái)控制整個(gè)生產(chǎn)過(guò)程,以使企業(yè)向生產(chǎn)制造柔性化和管理精細(xì)化方向發(fā)展,提高市場(chǎng)應(yīng)對(duì)的實(shí)時(shí)性和靈活性,降低不良品率,改善生產(chǎn)線的運(yùn)行效率,加強(qiáng)生產(chǎn)現(xiàn)場(chǎng)數(shù)據(jù)采集和在制品管理、產(chǎn)品質(zhì)量和售后服務(wù)能力,降低生產(chǎn)成本等。

北京精誠(chéng)軟件公司憑借多年MES條碼系統(tǒng)的開(kāi)發(fā)和實(shí)施經(jīng)驗(yàn),專業(yè)的咨詢和軟件實(shí)施服務(wù)團(tuán)隊(duì),與施耐德電氣公司達(dá)成戰(zhàn)略合作伙伴,是精誠(chéng)MES軟件在電子電氣行業(yè)的又一典型案例。

二、需求分析

施耐德電氣公司目前在MES條碼軟件方面的實(shí)際需求如下:

1、根據(jù)北京和寶雞工廠車(chē)間實(shí)際工位設(shè)置,目前迫切需要實(shí)現(xiàn)各類(lèi)原料零件的上料、換批、補(bǔ)料和生產(chǎn)過(guò)程(工藝流程)控制、生產(chǎn)數(shù)據(jù)采集、質(zhì)量管理和條碼追溯等基本功能,實(shí)現(xiàn)產(chǎn)品生產(chǎn)過(guò)程的工藝流程控制和整個(gè)生命周期的數(shù)據(jù)采集、質(zhì)量追溯等。

2、通過(guò)MES條碼系統(tǒng),收集關(guān)鍵工序、工位(北京5個(gè)、寶雞7個(gè))的生產(chǎn)過(guò)程數(shù)據(jù),記錄生產(chǎn)過(guò)程數(shù)據(jù),統(tǒng)計(jì)員工、設(shè)備和生產(chǎn)線的產(chǎn)能、效率等,同時(shí)可分析產(chǎn)品生產(chǎn)過(guò)程中的工藝缺陷,便于及時(shí)調(diào)整。

3、通過(guò)分布式網(wǎng)絡(luò)結(jié)構(gòu)設(shè)計(jì),實(shí)現(xiàn)寶雞和北京工廠的定時(shí)數(shù)據(jù)同步,便于總部的集中管理和控制,公司內(nèi)部員工可以實(shí)時(shí)了解各地工廠、車(chē)間的生產(chǎn)進(jìn)度和質(zhì)量狀況等。

5、建立產(chǎn)品售后服務(wù)跟蹤體系,對(duì)出現(xiàn)質(zhì)量問(wèn)題的產(chǎn)品進(jìn)行召回和維修,記錄維修信息,生成各類(lèi)售后服務(wù)報(bào)表,對(duì)發(fā)生質(zhì)量缺陷的產(chǎn)品可以通過(guò)條碼追溯自動(dòng)查詢等。

6、建立與SAP ERP系統(tǒng)的數(shù)據(jù)接口,實(shí)現(xiàn)各項(xiàng)基礎(chǔ)數(shù)據(jù)(物料信息、人員信息、工藝數(shù)據(jù)等)的統(tǒng)一維護(hù)和操作,減少企業(yè)信息孤島,實(shí)現(xiàn)MES生產(chǎn)執(zhí)行系統(tǒng)和SAP ERP系統(tǒng)間的協(xié)同工作。

三、實(shí)施規(guī)劃

配合施耐德公司信息化建設(shè)和ERP項(xiàng)目的整體進(jìn)度,實(shí)施MES系統(tǒng)必須遵循整體規(guī)劃、分步實(shí)施的原則,經(jīng)過(guò)討論我們認(rèn)為本次MES系統(tǒng)可分為前后兩期來(lái)分別完成,一期項(xiàng)目定義為北京和寶雞兩地生產(chǎn)車(chē)間進(jìn)行實(shí)施,重點(diǎn)完成原料、半成品、零部件、成品的生產(chǎn)加工和裝配管理,能夠?qū)崿F(xiàn)基礎(chǔ)的數(shù)據(jù)采集和質(zhì)量追溯,二期項(xiàng)目可在一期項(xiàng)目基礎(chǔ)上,對(duì)條碼管理系統(tǒng)進(jìn)行優(yōu)化,在相關(guān)其他工廠和車(chē)間進(jìn)行推廣,最終實(shí)現(xiàn)集團(tuán)公司全程條碼化追蹤管理,一期項(xiàng)目必須實(shí)現(xiàn)SAP系統(tǒng)的數(shù)據(jù)接口,同時(shí)為二期集團(tuán)公司條碼化管理預(yù)留接口,為實(shí)現(xiàn)公司整體信息化建設(shè)奠定好基礎(chǔ)。

一期項(xiàng)目重點(diǎn)完成如下基本功能:(討論)

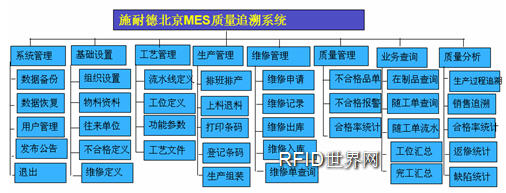

系統(tǒng)管理、基礎(chǔ)數(shù)據(jù)定義、工序及工藝路線、生產(chǎn)任務(wù)與派工、領(lǐng)退料、生產(chǎn)執(zhí)行(上料、組裝、測(cè)試、檢驗(yàn)、包裝等工序)、進(jìn)度與隨工查詢、質(zhì)量管理、條碼追溯、綜合報(bào)表、ERP系統(tǒng)接口等。

二期項(xiàng)目完成整個(gè)工廠內(nèi)的條碼化管理,結(jié)合一期項(xiàng)目的基礎(chǔ)可以實(shí)現(xiàn)采購(gòu)、銷(xiāo)售、生產(chǎn)、領(lǐng)退料、條碼追溯、供應(yīng)商評(píng)估、客戶分析等整套的企業(yè)資源管理系統(tǒng),實(shí)現(xiàn)集團(tuán)公司全面的協(xié)同工作。

EAS-MES條碼追溯系統(tǒng)的實(shí)施將企業(yè)從原料采購(gòu)到檢驗(yàn)入庫(kù),從生產(chǎn)領(lǐng)料到組裝、調(diào)試、維修和包裝的生產(chǎn)控制,從產(chǎn)成品入庫(kù)到銷(xiāo)售出庫(kù),均形成一體化的條碼跟蹤,實(shí)現(xiàn)產(chǎn)品的生命周期控制和管理,并與現(xiàn)有的ERP系統(tǒng)無(wú)縫對(duì)接,最終實(shí)現(xiàn)全面的集成和協(xié)同生產(chǎn)。

四、系統(tǒng)結(jié)構(gòu)

EAS-MES生產(chǎn)執(zhí)行系統(tǒng)作為ERP企業(yè)資源管理系統(tǒng)與CRM/MRP/DRP等管理信息系統(tǒng)之間的執(zhí)行層,主要負(fù)責(zé)生產(chǎn)管理和調(diào)度執(zhí)行。

EAS-MES通過(guò)控制包括物料、設(shè)備、人員、流程指令和設(shè)施在內(nèi)的所有工廠資源來(lái)提高制造競(jìng)爭(zhēng)力,提供了一種系統(tǒng)地在統(tǒng)一平臺(tái)上集成諸如質(zhì)量控制、文檔管理、生產(chǎn)調(diào)度等功能的方式,從而實(shí)現(xiàn)了實(shí)時(shí)化的EPR/MES/過(guò)程控制系統(tǒng)的集成一體化,它形成了一個(gè)信息交換的橋梁,使企業(yè)管理者能夠?qū)崟r(shí)地掌握生產(chǎn)信息,進(jìn)行生產(chǎn)決策。

系統(tǒng)采用C/S(Client/Server) 結(jié)構(gòu)設(shè)計(jì),Microsoft SQL Server 2000數(shù)據(jù)庫(kù),網(wǎng)絡(luò)拓?fù)浣Y(jié)構(gòu)如下:

產(chǎn)品在生產(chǎn)線上完成后,由生產(chǎn)線質(zhì)檢員檢驗(yàn)合格后掃入產(chǎn)品條碼、生產(chǎn)線條碼號(hào),并按工序順序掃入工人的條碼(可一次確定后不變)。對(duì)于不合格的產(chǎn)品送維修,由維修確定故障的原因(工序位置)。

最終完成包裝工序后進(jìn)入產(chǎn)成品入庫(kù)環(huán)節(jié),而后完成銷(xiāo)售,形成整體的流程關(guān)聯(lián)。

精誠(chéng)EAS-MES生產(chǎn)制造執(zhí)行系統(tǒng)基于大量的網(wǎng)絡(luò)硬件設(shè)備和條碼掃描設(shè)備,這些設(shè)備的正常運(yùn)行保證了系統(tǒng)的穩(wěn)定,是生產(chǎn)車(chē)間管理系統(tǒng)安全、高效、穩(wěn)定運(yùn)行的前提,包括:

1、 服務(wù)器: HP/IBM服務(wù)器:志強(qiáng)2.4×2/1G/72G×2/千兆網(wǎng)卡以上

2、 無(wú)線移動(dòng)采集器:(CASIO DT300/DT900)用于物流出入庫(kù)環(huán)節(jié)

3、 車(chē)間有線掃描槍:(SYMBOL-LS2208)用于生產(chǎn)線數(shù)據(jù)采集

4、 條碼打印設(shè)備:(TSC-TTP243/東芝B-SX4T)

5、 LED車(chē)間看板:(LED單色車(chē)間顯示屏)

6、 工位顯示屏:(9821SP LED工業(yè)生產(chǎn)線漢字液晶顯示終端)

7、 條碼標(biāo)簽紙及相關(guān)耗材等。

五、系統(tǒng)功能

精誠(chéng)EAS-MES生產(chǎn)制造執(zhí)行系統(tǒng)遵照ISA-SP95國(guó)際標(biāo)準(zhǔn),結(jié)合中國(guó)本土化應(yīng)用需求設(shè)計(jì),提供資源管理、生產(chǎn)排程、數(shù)據(jù)采集、過(guò)程控制、動(dòng)態(tài)分析、作業(yè)指導(dǎo)、產(chǎn)品追溯、動(dòng)態(tài)庫(kù)存管理、質(zhì)量管理、質(zhì)量預(yù)警、自動(dòng)報(bào)表等功能,實(shí)時(shí)反應(yīng)生產(chǎn)進(jìn)度、人機(jī)效率、檢驗(yàn)結(jié)果、交付情況,保證接單有據(jù)、生產(chǎn)有序、品管有器、追溯有力。

2、任務(wù)分配:根據(jù)生產(chǎn)排程計(jì)劃對(duì)設(shè)備、工種、工位、工序、規(guī)程實(shí)施任務(wù)分派及監(jiān)控,生產(chǎn)指令可以按小時(shí)分派,并根據(jù)生產(chǎn)過(guò)程數(shù)據(jù)采集監(jiān)控任務(wù)的執(zhí)行情況。

3、計(jì)劃執(zhí)行:根據(jù)生產(chǎn)指令單元分配結(jié)果,進(jìn)行權(quán)限控制,系統(tǒng)自動(dòng)提示其操作規(guī)程、協(xié)作人員、質(zhì)檢人員、設(shè)備、工具、物料、輔料等作業(yè)指導(dǎo)信息。

4、工藝管理:定義產(chǎn)品BOM結(jié)構(gòu)和操作工序、工藝流程、關(guān)鍵控制點(diǎn)、質(zhì)量標(biāo)準(zhǔn)和相關(guān)工藝要求,形成完整的產(chǎn)品工藝數(shù)據(jù)庫(kù),便于版本控制、流程優(yōu)化和工藝改進(jìn)等。

5、資源管理:對(duì)生產(chǎn)過(guò)程中的人員信息、物料信息、設(shè)備信息、輔料工具等所有涉及生產(chǎn)資源的信息進(jìn)行統(tǒng)一管理,實(shí)現(xiàn)人員績(jī)效考核、物料采購(gòu)、入庫(kù)、領(lǐng)料、退料、上料和動(dòng)態(tài)庫(kù)存、成本分析等基本資源信息的管理,便于后期實(shí)現(xiàn)對(duì)各項(xiàng)資源的有效追蹤。

6、物料管理:對(duì)原料車(chē)間的采購(gòu)入庫(kù)、備料、領(lǐng)料、上料、換料、退料、補(bǔ)料以及成品入庫(kù)、銷(xiāo)售出庫(kù)的全過(guò)程物料管理,對(duì)原料或零配件、替代品、報(bào)廢品進(jìn)行核對(duì)與記錄,實(shí)時(shí)提供具體物料所處位置及狀態(tài),實(shí)時(shí)記錄實(shí)際用量、損耗率。

7、生產(chǎn)組裝:根據(jù)各操作工位完成相應(yīng)的零部件組裝和關(guān)鍵數(shù)據(jù)采集,系統(tǒng)基于BOM清單自動(dòng)完成成品條碼和物料批次、關(guān)鍵件條碼及采集數(shù)據(jù)的對(duì)應(yīng),并自動(dòng)核對(duì)實(shí)際操作人員、質(zhì)檢人員、工序、物料、設(shè)備、工具的正確性,實(shí)現(xiàn)組裝過(guò)程數(shù)據(jù)的可追溯性。

8、質(zhì)量檢驗(yàn):通過(guò)現(xiàn)場(chǎng)信息的實(shí)時(shí)采集,對(duì)于質(zhì)量問(wèn)題的確定、原因、波及的范圍實(shí)現(xiàn)快速準(zhǔn)確定位并實(shí)現(xiàn)產(chǎn)品隱患的追溯和分析,對(duì)工藝過(guò)程的穩(wěn)定性,產(chǎn)品良率、不良缺陷分布的波動(dòng)狀況進(jìn)行實(shí)時(shí)監(jiān)控并預(yù)警,對(duì)產(chǎn)線上的問(wèn)題進(jìn)行了有效預(yù)防提供。

9、數(shù)據(jù)采集:根據(jù)條碼規(guī)則在源頭生成或者讀取條形碼,可以采用有線、無(wú)線、RFID、磁卡等多種方式完成采集,快速獲得人員、物料、生產(chǎn)過(guò)程、產(chǎn)品、工藝、檢驗(yàn)等信息,也可以采用人工鍵盤(pán)和硬件接口實(shí)現(xiàn)自動(dòng)掃描設(shè)備和傳感器等設(shè)備數(shù)據(jù)的自動(dòng)采集。

11、看板管理:在加工、裝配、檢驗(yàn)現(xiàn)場(chǎng),根據(jù)實(shí)際生產(chǎn)流程和進(jìn)度,展示當(dāng)前工序信息和完工信息,包括工藝規(guī)程、在制品信息、物料信息、完工信息和質(zhì)量信息等,提示操作、協(xié)作、檢驗(yàn)和交接信息,并能夠提供當(dāng)前產(chǎn)品整個(gè)工藝過(guò)程完成情況。

12、包裝入庫(kù):提供按照一定包裝數(shù)量自動(dòng)生成包裝物條碼,自動(dòng)對(duì)應(yīng)產(chǎn)品和包裝,預(yù)防漏、錯(cuò)裝并自動(dòng)打印包裝標(biāo)簽及裝箱單。

13、維修管理:生產(chǎn)過(guò)程和售后發(fā)生質(zhì)量問(wèn)題的產(chǎn)品可以通過(guò)維修管理自動(dòng)記錄維修明細(xì)、數(shù)量、不合格原因、換件條碼替換、維修帳務(wù)和維修歷史數(shù)據(jù)統(tǒng)計(jì)等,實(shí)現(xiàn)生產(chǎn)和售后服務(wù)過(guò)程中質(zhì)量問(wèn)題的根源追溯,將質(zhì)量管理貫穿于產(chǎn)品的整個(gè)生命周期。

14、追溯管理:可根據(jù)物料批次的質(zhì)量缺陷,追蹤到所有使用了該批次物料的成品,也支持從成品到原料的逆向追蹤,以適應(yīng)某些行業(yè)的召回制度,協(xié)助制造商把損失最小化、更好地為客戶服務(wù)。

15、統(tǒng)計(jì)分析:通過(guò)數(shù)理統(tǒng)計(jì)和數(shù)學(xué)分析、數(shù)據(jù)挖掘等一系列后期工作,衍生出企業(yè)需要的分析數(shù)據(jù)并自動(dòng)產(chǎn)生柏拉圖、直方圖、Xbar圖等各類(lèi)質(zhì)量報(bào)表、圖表和報(bào)告,并反饋到在線系統(tǒng)進(jìn)行性能分析和提高。

16、決策支持:眾多的經(jīng)過(guò)合理設(shè)計(jì)和優(yōu)化的報(bào)表,為管理者提供迅捷的統(tǒng)計(jì)分析和決策支持,實(shí)時(shí)把握生產(chǎn)中的每個(gè)環(huán)節(jié)。綜合報(bào)表實(shí)時(shí)展現(xiàn)了生產(chǎn)現(xiàn)場(chǎng)的第一手過(guò)程數(shù)據(jù),并對(duì)產(chǎn)線即時(shí)產(chǎn)量、工序產(chǎn)出率、設(shè)備和人員的作業(yè)狀況進(jìn)行匯總分析,為生產(chǎn)執(zhí)行狀況和產(chǎn)品品質(zhì)改善與提升提供了有效的評(píng)估依據(jù)。

17、數(shù)據(jù)接口:本系統(tǒng)可實(shí)現(xiàn)與SAP 、ORACLE、用友、金碟等主流 ERP 系統(tǒng)無(wú)縫集成,也可根據(jù)用戶需求提供二次開(kāi)發(fā),滿足成長(zhǎng)型企業(yè)個(gè)性化管理的需求。

18、系統(tǒng)權(quán)限:系統(tǒng)用戶管理、權(quán)限管理、日志管理、系統(tǒng)設(shè)置、公告與通知、在線短信息、數(shù)據(jù)備份恢復(fù)、密碼修改、ERP接口、LED接口等功能模塊。

六、實(shí)施效益

通過(guò)精誠(chéng)軟件公司研制開(kāi)發(fā)的這套MES執(zhí)行系統(tǒng),結(jié)合條碼技術(shù)在管理過(guò)程中的應(yīng)用,解決了公司對(duì)庫(kù)存商品和半成品,原附材料的管理,一方面商品條碼將貫穿于整個(gè)物流環(huán)節(jié),可以隨時(shí)在系統(tǒng)中進(jìn)行檢索、追溯,另一方面系統(tǒng)可以加強(qiáng)現(xiàn)場(chǎng)的管理體制, 規(guī)范業(yè)務(wù)流程,提高大家的整體協(xié)作能力,提高效率和準(zhǔn)確率,為后期的數(shù)據(jù)查詢分析和總部數(shù)據(jù)的對(duì)接提供基礎(chǔ)的數(shù)據(jù)來(lái)源;

MES系統(tǒng)通過(guò)與ERP系統(tǒng)的集成,完成車(chē)間任務(wù)的下達(dá),同時(shí)在車(chē)間生產(chǎn)操作這一層進(jìn)行管理控制,彌補(bǔ)了ERP系統(tǒng)在現(xiàn)場(chǎng)生產(chǎn)制造這一環(huán)節(jié)無(wú)法管理調(diào)度的弱點(diǎn)。滿足了企業(yè)對(duì)于產(chǎn)品在生產(chǎn)及時(shí)性、質(zhì)量可靠性以及可跟蹤性、更細(xì)致的成本控制、更完善的物料控制上的要求。

系統(tǒng)的成功實(shí)施為施耐德電氣公司信息化注入了新的活力,同時(shí)與ERP系統(tǒng)的有效集成,將大力提高施耐德電氣公司從采購(gòu)、庫(kù)存、生產(chǎn)、銷(xiāo)售到財(cái)務(wù)管理的有效協(xié)同,真正在企業(yè)搭建了一個(gè)統(tǒng)一集成的制造管理平臺(tái),使施耐德電氣集團(tuán)公司的信息化建設(shè)又邁向了一個(gè)更高的臺(tái)階。

施耐德電氣是世界上唯一一家專業(yè)致力于電力與自動(dòng)化技術(shù)的公司,在配電、終端配電解決方案、安全電源、建筑自動(dòng)化與安全、工業(yè)控制、PLC、傳感器、驅(qū)動(dòng)器以及其他自動(dòng)化專業(yè)項(xiàng)目方面處于全球領(lǐng)先位置。

隨著公司規(guī)模的逐步擴(kuò)大和產(chǎn)品結(jié)構(gòu)日趨多元化,公司早就預(yù)見(jiàn)了信息化建設(shè)對(duì)企業(yè)管理的重要性,為了全面提升公司管理水平和綜合實(shí)力,集團(tuán)公司之前與全球知名的軟件企業(yè)SAP公司簽訂合約,共同實(shí)施了SAP ERP管理系統(tǒng)。

SAP ERP管理系統(tǒng)的實(shí)施為公司建立了從原料采購(gòu)、入庫(kù)、領(lǐng)料退料、生產(chǎn)管理到銷(xiāo)售、庫(kù)存和財(cái)務(wù)核算的一整套信息化管理平臺(tái),達(dá)到了公司在計(jì)劃、任務(wù)和及時(shí)交付、帳務(wù)核算等環(huán)節(jié)的有效控制,建立了一整套符合集團(tuán)公司實(shí)際管理模式的信息化物流管理平臺(tái)。

然而經(jīng)過(guò)這幾年對(duì)ERP物流系統(tǒng)的了解和實(shí)際應(yīng)用發(fā)現(xiàn),雖然ERP物流系統(tǒng)在物料、倉(cāng)庫(kù)和財(cái)務(wù)方面提高了不少效率,而SSBEA產(chǎn)品線和SBMV產(chǎn)品線在生產(chǎn)任務(wù)執(zhí)行、在制品進(jìn)度管理、產(chǎn)品質(zhì)量追溯、售后服務(wù)跟蹤等環(huán)節(jié)還是沒(méi)有起到很好的監(jiān)督和控制,尤其生產(chǎn)線大量的數(shù)據(jù)錄入,既占用時(shí)間,又容易出錯(cuò),數(shù)據(jù)不能及時(shí)更新,給生產(chǎn)管理帶來(lái)了諸多不便。

因此基于對(duì)生產(chǎn)線數(shù)據(jù)的采集和產(chǎn)品質(zhì)量跟蹤、追溯,公司還需要一套高度精細(xì)化和智能化的制造執(zhí)行系統(tǒng)( MES )來(lái)控制整個(gè)生產(chǎn)過(guò)程,以使企業(yè)向生產(chǎn)制造柔性化和管理精細(xì)化方向發(fā)展,提高市場(chǎng)應(yīng)對(duì)的實(shí)時(shí)性和靈活性,降低不良品率,改善生產(chǎn)線的運(yùn)行效率,加強(qiáng)生產(chǎn)現(xiàn)場(chǎng)數(shù)據(jù)采集和在制品管理、產(chǎn)品質(zhì)量和售后服務(wù)能力,降低生產(chǎn)成本等。

北京精誠(chéng)軟件公司憑借多年MES條碼系統(tǒng)的開(kāi)發(fā)和實(shí)施經(jīng)驗(yàn),專業(yè)的咨詢和軟件實(shí)施服務(wù)團(tuán)隊(duì),與施耐德電氣公司達(dá)成戰(zhàn)略合作伙伴,是精誠(chéng)MES軟件在電子電氣行業(yè)的又一典型案例。

二、需求分析

施耐德電氣公司目前在MES條碼軟件方面的實(shí)際需求如下:

1、根據(jù)北京和寶雞工廠車(chē)間實(shí)際工位設(shè)置,目前迫切需要實(shí)現(xiàn)各類(lèi)原料零件的上料、換批、補(bǔ)料和生產(chǎn)過(guò)程(工藝流程)控制、生產(chǎn)數(shù)據(jù)采集、質(zhì)量管理和條碼追溯等基本功能,實(shí)現(xiàn)產(chǎn)品生產(chǎn)過(guò)程的工藝流程控制和整個(gè)生命周期的數(shù)據(jù)采集、質(zhì)量追溯等。

2、通過(guò)MES條碼系統(tǒng),收集關(guān)鍵工序、工位(北京5個(gè)、寶雞7個(gè))的生產(chǎn)過(guò)程數(shù)據(jù),記錄生產(chǎn)過(guò)程數(shù)據(jù),統(tǒng)計(jì)員工、設(shè)備和生產(chǎn)線的產(chǎn)能、效率等,同時(shí)可分析產(chǎn)品生產(chǎn)過(guò)程中的工藝缺陷,便于及時(shí)調(diào)整。

3、通過(guò)分布式網(wǎng)絡(luò)結(jié)構(gòu)設(shè)計(jì),實(shí)現(xiàn)寶雞和北京工廠的定時(shí)數(shù)據(jù)同步,便于總部的集中管理和控制,公司內(nèi)部員工可以實(shí)時(shí)了解各地工廠、車(chē)間的生產(chǎn)進(jìn)度和質(zhì)量狀況等。

5、建立產(chǎn)品售后服務(wù)跟蹤體系,對(duì)出現(xiàn)質(zhì)量問(wèn)題的產(chǎn)品進(jìn)行召回和維修,記錄維修信息,生成各類(lèi)售后服務(wù)報(bào)表,對(duì)發(fā)生質(zhì)量缺陷的產(chǎn)品可以通過(guò)條碼追溯自動(dòng)查詢等。

6、建立與SAP ERP系統(tǒng)的數(shù)據(jù)接口,實(shí)現(xiàn)各項(xiàng)基礎(chǔ)數(shù)據(jù)(物料信息、人員信息、工藝數(shù)據(jù)等)的統(tǒng)一維護(hù)和操作,減少企業(yè)信息孤島,實(shí)現(xiàn)MES生產(chǎn)執(zhí)行系統(tǒng)和SAP ERP系統(tǒng)間的協(xié)同工作。

三、實(shí)施規(guī)劃

配合施耐德公司信息化建設(shè)和ERP項(xiàng)目的整體進(jìn)度,實(shí)施MES系統(tǒng)必須遵循整體規(guī)劃、分步實(shí)施的原則,經(jīng)過(guò)討論我們認(rèn)為本次MES系統(tǒng)可分為前后兩期來(lái)分別完成,一期項(xiàng)目定義為北京和寶雞兩地生產(chǎn)車(chē)間進(jìn)行實(shí)施,重點(diǎn)完成原料、半成品、零部件、成品的生產(chǎn)加工和裝配管理,能夠?qū)崿F(xiàn)基礎(chǔ)的數(shù)據(jù)采集和質(zhì)量追溯,二期項(xiàng)目可在一期項(xiàng)目基礎(chǔ)上,對(duì)條碼管理系統(tǒng)進(jìn)行優(yōu)化,在相關(guān)其他工廠和車(chē)間進(jìn)行推廣,最終實(shí)現(xiàn)集團(tuán)公司全程條碼化追蹤管理,一期項(xiàng)目必須實(shí)現(xiàn)SAP系統(tǒng)的數(shù)據(jù)接口,同時(shí)為二期集團(tuán)公司條碼化管理預(yù)留接口,為實(shí)現(xiàn)公司整體信息化建設(shè)奠定好基礎(chǔ)。

一期項(xiàng)目重點(diǎn)完成如下基本功能:(討論)

系統(tǒng)管理、基礎(chǔ)數(shù)據(jù)定義、工序及工藝路線、生產(chǎn)任務(wù)與派工、領(lǐng)退料、生產(chǎn)執(zhí)行(上料、組裝、測(cè)試、檢驗(yàn)、包裝等工序)、進(jìn)度與隨工查詢、質(zhì)量管理、條碼追溯、綜合報(bào)表、ERP系統(tǒng)接口等。

二期項(xiàng)目完成整個(gè)工廠內(nèi)的條碼化管理,結(jié)合一期項(xiàng)目的基礎(chǔ)可以實(shí)現(xiàn)采購(gòu)、銷(xiāo)售、生產(chǎn)、領(lǐng)退料、條碼追溯、供應(yīng)商評(píng)估、客戶分析等整套的企業(yè)資源管理系統(tǒng),實(shí)現(xiàn)集團(tuán)公司全面的協(xié)同工作。

EAS-MES條碼追溯系統(tǒng)的實(shí)施將企業(yè)從原料采購(gòu)到檢驗(yàn)入庫(kù),從生產(chǎn)領(lǐng)料到組裝、調(diào)試、維修和包裝的生產(chǎn)控制,從產(chǎn)成品入庫(kù)到銷(xiāo)售出庫(kù),均形成一體化的條碼跟蹤,實(shí)現(xiàn)產(chǎn)品的生命周期控制和管理,并與現(xiàn)有的ERP系統(tǒng)無(wú)縫對(duì)接,最終實(shí)現(xiàn)全面的集成和協(xié)同生產(chǎn)。

四、系統(tǒng)結(jié)構(gòu)

EAS-MES生產(chǎn)執(zhí)行系統(tǒng)作為ERP企業(yè)資源管理系統(tǒng)與CRM/MRP/DRP等管理信息系統(tǒng)之間的執(zhí)行層,主要負(fù)責(zé)生產(chǎn)管理和調(diào)度執(zhí)行。

EAS-MES通過(guò)控制包括物料、設(shè)備、人員、流程指令和設(shè)施在內(nèi)的所有工廠資源來(lái)提高制造競(jìng)爭(zhēng)力,提供了一種系統(tǒng)地在統(tǒng)一平臺(tái)上集成諸如質(zhì)量控制、文檔管理、生產(chǎn)調(diào)度等功能的方式,從而實(shí)現(xiàn)了實(shí)時(shí)化的EPR/MES/過(guò)程控制系統(tǒng)的集成一體化,它形成了一個(gè)信息交換的橋梁,使企業(yè)管理者能夠?qū)崟r(shí)地掌握生產(chǎn)信息,進(jìn)行生產(chǎn)決策。

系統(tǒng)采用C/S(Client/Server) 結(jié)構(gòu)設(shè)計(jì),Microsoft SQL Server 2000數(shù)據(jù)庫(kù),網(wǎng)絡(luò)拓?fù)浣Y(jié)構(gòu)如下:

產(chǎn)品在生產(chǎn)線上完成后,由生產(chǎn)線質(zhì)檢員檢驗(yàn)合格后掃入產(chǎn)品條碼、生產(chǎn)線條碼號(hào),并按工序順序掃入工人的條碼(可一次確定后不變)。對(duì)于不合格的產(chǎn)品送維修,由維修確定故障的原因(工序位置)。

最終完成包裝工序后進(jìn)入產(chǎn)成品入庫(kù)環(huán)節(jié),而后完成銷(xiāo)售,形成整體的流程關(guān)聯(lián)。

精誠(chéng)EAS-MES生產(chǎn)制造執(zhí)行系統(tǒng)基于大量的網(wǎng)絡(luò)硬件設(shè)備和條碼掃描設(shè)備,這些設(shè)備的正常運(yùn)行保證了系統(tǒng)的穩(wěn)定,是生產(chǎn)車(chē)間管理系統(tǒng)安全、高效、穩(wěn)定運(yùn)行的前提,包括:

1、 服務(wù)器: HP/IBM服務(wù)器:志強(qiáng)2.4×2/1G/72G×2/千兆網(wǎng)卡以上

2、 無(wú)線移動(dòng)采集器:(CASIO DT300/DT900)用于物流出入庫(kù)環(huán)節(jié)

3、 車(chē)間有線掃描槍:(SYMBOL-LS2208)用于生產(chǎn)線數(shù)據(jù)采集

4、 條碼打印設(shè)備:(TSC-TTP243/東芝B-SX4T)

5、 LED車(chē)間看板:(LED單色車(chē)間顯示屏)

6、 工位顯示屏:(9821SP LED工業(yè)生產(chǎn)線漢字液晶顯示終端)

7、 條碼標(biāo)簽紙及相關(guān)耗材等。

五、系統(tǒng)功能

精誠(chéng)EAS-MES生產(chǎn)制造執(zhí)行系統(tǒng)遵照ISA-SP95國(guó)際標(biāo)準(zhǔn),結(jié)合中國(guó)本土化應(yīng)用需求設(shè)計(jì),提供資源管理、生產(chǎn)排程、數(shù)據(jù)采集、過(guò)程控制、動(dòng)態(tài)分析、作業(yè)指導(dǎo)、產(chǎn)品追溯、動(dòng)態(tài)庫(kù)存管理、質(zhì)量管理、質(zhì)量預(yù)警、自動(dòng)報(bào)表等功能,實(shí)時(shí)反應(yīng)生產(chǎn)進(jìn)度、人機(jī)效率、檢驗(yàn)結(jié)果、交付情況,保證接單有據(jù)、生產(chǎn)有序、品管有器、追溯有力。

2、任務(wù)分配:根據(jù)生產(chǎn)排程計(jì)劃對(duì)設(shè)備、工種、工位、工序、規(guī)程實(shí)施任務(wù)分派及監(jiān)控,生產(chǎn)指令可以按小時(shí)分派,并根據(jù)生產(chǎn)過(guò)程數(shù)據(jù)采集監(jiān)控任務(wù)的執(zhí)行情況。

3、計(jì)劃執(zhí)行:根據(jù)生產(chǎn)指令單元分配結(jié)果,進(jìn)行權(quán)限控制,系統(tǒng)自動(dòng)提示其操作規(guī)程、協(xié)作人員、質(zhì)檢人員、設(shè)備、工具、物料、輔料等作業(yè)指導(dǎo)信息。

4、工藝管理:定義產(chǎn)品BOM結(jié)構(gòu)和操作工序、工藝流程、關(guān)鍵控制點(diǎn)、質(zhì)量標(biāo)準(zhǔn)和相關(guān)工藝要求,形成完整的產(chǎn)品工藝數(shù)據(jù)庫(kù),便于版本控制、流程優(yōu)化和工藝改進(jìn)等。

5、資源管理:對(duì)生產(chǎn)過(guò)程中的人員信息、物料信息、設(shè)備信息、輔料工具等所有涉及生產(chǎn)資源的信息進(jìn)行統(tǒng)一管理,實(shí)現(xiàn)人員績(jī)效考核、物料采購(gòu)、入庫(kù)、領(lǐng)料、退料、上料和動(dòng)態(tài)庫(kù)存、成本分析等基本資源信息的管理,便于后期實(shí)現(xiàn)對(duì)各項(xiàng)資源的有效追蹤。

6、物料管理:對(duì)原料車(chē)間的采購(gòu)入庫(kù)、備料、領(lǐng)料、上料、換料、退料、補(bǔ)料以及成品入庫(kù)、銷(xiāo)售出庫(kù)的全過(guò)程物料管理,對(duì)原料或零配件、替代品、報(bào)廢品進(jìn)行核對(duì)與記錄,實(shí)時(shí)提供具體物料所處位置及狀態(tài),實(shí)時(shí)記錄實(shí)際用量、損耗率。

7、生產(chǎn)組裝:根據(jù)各操作工位完成相應(yīng)的零部件組裝和關(guān)鍵數(shù)據(jù)采集,系統(tǒng)基于BOM清單自動(dòng)完成成品條碼和物料批次、關(guān)鍵件條碼及采集數(shù)據(jù)的對(duì)應(yīng),并自動(dòng)核對(duì)實(shí)際操作人員、質(zhì)檢人員、工序、物料、設(shè)備、工具的正確性,實(shí)現(xiàn)組裝過(guò)程數(shù)據(jù)的可追溯性。

8、質(zhì)量檢驗(yàn):通過(guò)現(xiàn)場(chǎng)信息的實(shí)時(shí)采集,對(duì)于質(zhì)量問(wèn)題的確定、原因、波及的范圍實(shí)現(xiàn)快速準(zhǔn)確定位并實(shí)現(xiàn)產(chǎn)品隱患的追溯和分析,對(duì)工藝過(guò)程的穩(wěn)定性,產(chǎn)品良率、不良缺陷分布的波動(dòng)狀況進(jìn)行實(shí)時(shí)監(jiān)控并預(yù)警,對(duì)產(chǎn)線上的問(wèn)題進(jìn)行了有效預(yù)防提供。

9、數(shù)據(jù)采集:根據(jù)條碼規(guī)則在源頭生成或者讀取條形碼,可以采用有線、無(wú)線、RFID、磁卡等多種方式完成采集,快速獲得人員、物料、生產(chǎn)過(guò)程、產(chǎn)品、工藝、檢驗(yàn)等信息,也可以采用人工鍵盤(pán)和硬件接口實(shí)現(xiàn)自動(dòng)掃描設(shè)備和傳感器等設(shè)備數(shù)據(jù)的自動(dòng)采集。

11、看板管理:在加工、裝配、檢驗(yàn)現(xiàn)場(chǎng),根據(jù)實(shí)際生產(chǎn)流程和進(jìn)度,展示當(dāng)前工序信息和完工信息,包括工藝規(guī)程、在制品信息、物料信息、完工信息和質(zhì)量信息等,提示操作、協(xié)作、檢驗(yàn)和交接信息,并能夠提供當(dāng)前產(chǎn)品整個(gè)工藝過(guò)程完成情況。

12、包裝入庫(kù):提供按照一定包裝數(shù)量自動(dòng)生成包裝物條碼,自動(dòng)對(duì)應(yīng)產(chǎn)品和包裝,預(yù)防漏、錯(cuò)裝并自動(dòng)打印包裝標(biāo)簽及裝箱單。

13、維修管理:生產(chǎn)過(guò)程和售后發(fā)生質(zhì)量問(wèn)題的產(chǎn)品可以通過(guò)維修管理自動(dòng)記錄維修明細(xì)、數(shù)量、不合格原因、換件條碼替換、維修帳務(wù)和維修歷史數(shù)據(jù)統(tǒng)計(jì)等,實(shí)現(xiàn)生產(chǎn)和售后服務(wù)過(guò)程中質(zhì)量問(wèn)題的根源追溯,將質(zhì)量管理貫穿于產(chǎn)品的整個(gè)生命周期。

14、追溯管理:可根據(jù)物料批次的質(zhì)量缺陷,追蹤到所有使用了該批次物料的成品,也支持從成品到原料的逆向追蹤,以適應(yīng)某些行業(yè)的召回制度,協(xié)助制造商把損失最小化、更好地為客戶服務(wù)。

15、統(tǒng)計(jì)分析:通過(guò)數(shù)理統(tǒng)計(jì)和數(shù)學(xué)分析、數(shù)據(jù)挖掘等一系列后期工作,衍生出企業(yè)需要的分析數(shù)據(jù)并自動(dòng)產(chǎn)生柏拉圖、直方圖、Xbar圖等各類(lèi)質(zhì)量報(bào)表、圖表和報(bào)告,并反饋到在線系統(tǒng)進(jìn)行性能分析和提高。

16、決策支持:眾多的經(jīng)過(guò)合理設(shè)計(jì)和優(yōu)化的報(bào)表,為管理者提供迅捷的統(tǒng)計(jì)分析和決策支持,實(shí)時(shí)把握生產(chǎn)中的每個(gè)環(huán)節(jié)。綜合報(bào)表實(shí)時(shí)展現(xiàn)了生產(chǎn)現(xiàn)場(chǎng)的第一手過(guò)程數(shù)據(jù),并對(duì)產(chǎn)線即時(shí)產(chǎn)量、工序產(chǎn)出率、設(shè)備和人員的作業(yè)狀況進(jìn)行匯總分析,為生產(chǎn)執(zhí)行狀況和產(chǎn)品品質(zhì)改善與提升提供了有效的評(píng)估依據(jù)。

17、數(shù)據(jù)接口:本系統(tǒng)可實(shí)現(xiàn)與SAP 、ORACLE、用友、金碟等主流 ERP 系統(tǒng)無(wú)縫集成,也可根據(jù)用戶需求提供二次開(kāi)發(fā),滿足成長(zhǎng)型企業(yè)個(gè)性化管理的需求。

18、系統(tǒng)權(quán)限:系統(tǒng)用戶管理、權(quán)限管理、日志管理、系統(tǒng)設(shè)置、公告與通知、在線短信息、數(shù)據(jù)備份恢復(fù)、密碼修改、ERP接口、LED接口等功能模塊。

六、實(shí)施效益

通過(guò)精誠(chéng)軟件公司研制開(kāi)發(fā)的這套MES執(zhí)行系統(tǒng),結(jié)合條碼技術(shù)在管理過(guò)程中的應(yīng)用,解決了公司對(duì)庫(kù)存商品和半成品,原附材料的管理,一方面商品條碼將貫穿于整個(gè)物流環(huán)節(jié),可以隨時(shí)在系統(tǒng)中進(jìn)行檢索、追溯,另一方面系統(tǒng)可以加強(qiáng)現(xiàn)場(chǎng)的管理體制, 規(guī)范業(yè)務(wù)流程,提高大家的整體協(xié)作能力,提高效率和準(zhǔn)確率,為后期的數(shù)據(jù)查詢分析和總部數(shù)據(jù)的對(duì)接提供基礎(chǔ)的數(shù)據(jù)來(lái)源;

MES系統(tǒng)通過(guò)與ERP系統(tǒng)的集成,完成車(chē)間任務(wù)的下達(dá),同時(shí)在車(chē)間生產(chǎn)操作這一層進(jìn)行管理控制,彌補(bǔ)了ERP系統(tǒng)在現(xiàn)場(chǎng)生產(chǎn)制造這一環(huán)節(jié)無(wú)法管理調(diào)度的弱點(diǎn)。滿足了企業(yè)對(duì)于產(chǎn)品在生產(chǎn)及時(shí)性、質(zhì)量可靠性以及可跟蹤性、更細(xì)致的成本控制、更完善的物料控制上的要求。

系統(tǒng)的成功實(shí)施為施耐德電氣公司信息化注入了新的活力,同時(shí)與ERP系統(tǒng)的有效集成,將大力提高施耐德電氣公司從采購(gòu)、庫(kù)存、生產(chǎn)、銷(xiāo)售到財(cái)務(wù)管理的有效協(xié)同,真正在企業(yè)搭建了一個(gè)統(tǒng)一集成的制造管理平臺(tái),使施耐德電氣集團(tuán)公司的信息化建設(shè)又邁向了一個(gè)更高的臺(tái)階。

登錄

登錄

注冊(cè)

注冊(cè)