豪沃爾電子通過精誠MES、ERP系統實現消防電源的生產過程控制和質量追溯管理

作者:精誠軟件 韓輝

來源:RFID世界網

日期:2007-10-31 11:42:11

摘要:北京精誠智博科技公司通過與豪沃爾生產部人員的多次接觸、細致的市場調研,跟據精誠以往實施的相關成功案例總結,提出了豪沃爾ERP、MES生產整體解決方案,為豪沃爾集團有效解決當前生產部面臨的問題,運用ERP系統與MES生產執行系統的有機無縫結合,改善生產管理現狀,幫助企業降低生產成本、提高生產效率,進而間接保證了整個集團的可持續發展和競爭力的提高。

一、概述

北京豪沃爾集團成立于1993年,主要致力于消防設備的制造集成,產品主要涵蓋了消防電源設備、消防通信設備、消防廣播設備等等,產品型號更是成千上萬種,如何能按計劃有條不紊的生產,如何提高生產效率,如何降低生產成本、如何保證產品質量、如何減少庫存壓貨但又不影響正常銷售等等都是企業面臨的關鍵問題。

集團公司也早就預見到了信息化管理的必須性和重要性,也應用了用友的ERP生產管理系統,但經過幾年的實際使用發現,傳統ERP系統雖然在財務帳務核算、物資出入庫、任務計劃方面提高了不少效率,但在實際生產加工、物品流動、在制品管控、即時費用等環節還是沒有起到很好的管理和決策作用,尤其在生產任務下達到加工完成過程中,仍然采用傳統的靠經驗人為管理方式,工作效率低下而且容易出現一些漏洞,導致生產管理、項目管理上的混亂,造成公司間接的經濟損失和浪費。

北京精誠智博科技公司通過與豪沃爾生產部人員的多次接觸、細致的市場調研,跟據精誠以往實施的相關成功案例總結,提出了豪沃爾ERP、MES生產整體解決方案,為豪沃爾集團有效解決當前生產部面臨的問題,運用ERP系統與MES生產執行系統的有機無縫結合,改善生產管理現狀,幫助企業降低生產成本、提高生產效率,進而間接保證了整個集團的可持續發展和競爭力的提高。

二、需求分析

豪沃爾集團公司在生產管理系統方面的實際需求如下:

1、整合企業各項目資源,達到企業管理系統化、人性化、流程化,避免資源浪費,提高管理水平。

2、基于條碼技術將生產一線實時發生的上料、生產過程(工藝流程)控制、生產數據采集、質量管理等數據及時地采集上傳,使管理人員可快捷、直觀地了解實時生產情況,掌握生產進度,提高項目開發與項目管理能力,歸避項目風險。

3、解決庫房管理的的出入庫、盤點、調撥、退貨等工作的手工采集現狀,改善人為錄入效率低且易失誤現狀。

4、收集關鍵工序、工位的生產過程數據,記錄合格或不合格現象,統計員工、設備和生產線的產能、效率等,同時可分析產品組裝過程中的工藝缺陷,便于及時調整和預警。

5、通過車間看板時時反映車間的工作進度和在制品質量狀況、在產狀況等,及時監督車間進度和產品質量,生成某時間段內的合格率,不良率等,可以導出偏差圖、柏拉圖等。

6、通過包裝條碼掃描,建立包裝物和產品的關聯關系,完成出庫掃描和售后服務追溯,可通過包裝物或產品本身的任何一個條碼信息關聯所有原料、組件、供應商、客戶、生產過程、質量檢驗等關鍵信息。

7、建立產品售后服務跟蹤體系,對出現質量問題的產品進行召回和維修,記錄維修信息,生成各類售后服務報表,對發生質量缺陷的產品可以通過條碼追溯自動查詢等。

8、將企業實時發生的各種賬務第一時間形成各種賬務報表,為企業歸避各種經濟風險,減少死賬、壞賬現象,從而為企業增加運營收益。

9、將企業運營數據實時形成各種統計報表及智能圖表,為領導決策提供數據依據。

10、預留其它第三方軟硬件的數據接口,便于將來實現各個系統及設備的協同作業。

三、實施規劃

配合豪沃爾集團公司信息化建設和項目的整體進度,實施生產管理系統我們遵循整體規劃、分步實施的原則,經過討論我們認為本次ERP、MES綜合生產系統可分為前后兩期來分別完成,一期項目定義為生產一線MES生產執行管理,重點完成原料、半成品、組件、成品的組裝管理,能夠實現基礎的數據采集和質量追溯,二期項目可在一期項目基礎上,對整體生產系統進行拓展和優化,實現其他部門管理功能需求,最終達到集團化、平臺化、流程化管理水平。

一期項目重點完成如下基本功能:

系統管理、基礎數據定義、工序及工藝路線、生產任務與派工、領退料、出入庫、生產執行(SMT貼片、組裝、檢驗、維修、調試、老化、包裝等工序)、進度與隨工查詢、質量管理、售后維修、條碼追溯、生產報表等。

二期項目完成整個集團的ERP化管理,結合一期項目的基礎可以實現辦公、人事、計劃、采購、銷售、生產、領退料、條碼追溯、供應商評估、客戶分析等整套的企業資源管理系統。

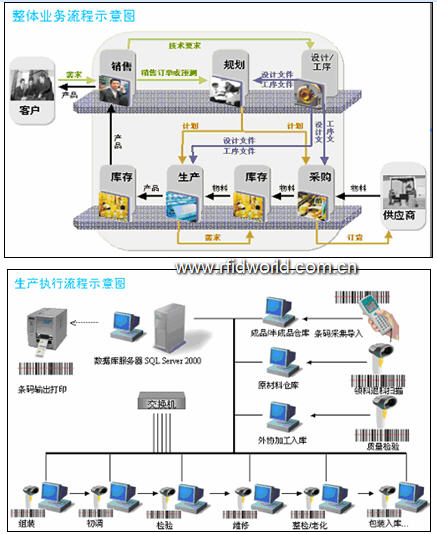

四、系統結構

ERP、MES綜合生產管理系統作為企業綜合業務管理系統,主要包括控制物料、設備、人員、流程指令和設施在內的所有工廠資源來提高制造競爭力,提供了一種系統地在統一平臺上集成諸如計劃管理、文檔管理、生產管理、質量管理等功能的方式,從而實現了實時化的EPR/MES/過程控制系統的集成一體化,它形成了一個信息交換的橋梁,使企業管理者能夠實時地掌握生產信息,進行生產決策。

1、 服務器: HP/IBM服務器:志強2.4×2/1G/72G×2/千兆網卡以上

2、 無線移動采集器:(卡西歐DT930/訊寶MC1000)用于物流出入庫環節

3、 車間有線掃描槍:(SYMBOL-LS2208)用于生產線數據采集

4、 條碼打印設備:(TSC-TTP243/東芝B-SX4T)

5、 LED車間看板:(LED單色車間顯示屏)

6、 工位顯示屏:(9821SP LED工業生產線漢字液晶顯示終端)

7、 條碼標簽紙及相關耗材等。

五、系統功能

整體生產管理系統分為兩大部分,一部分是ERP企業資源計劃系統,一部分是MES生產執行系統。由于使用人員的不同,ERP與MES雖采用同一套數據庫,但分為兩種操作界面,ERP部分是針對整個企業業務管理的,如:企業信息、人事、計劃、倉儲管理、費用管理等;MES部分主要應用于生產車間內部,主要負責對生產過程的管理及控制。

(一)ERP系統部分:

1、系統管理:針對系統數據進行期初設置,包括用戶管理、公告的發布等,提供數據備份恢復操作;

2、人事管理:主要實現了對企業人員的管理及工時的定義;

3、基本資料:對各種基礎信息進行定義、錄入、維護,如:倉庫信息、商品信息、供應商、客戶信息等;

4、生產管理:對生產過程中涉及到的物料、商品、生產文件、工藝、工序等進行管理,對生產計劃的制定、生產任務的下達、生產用料領料進行處理,對整個生產加工過程中發生的數據進行自動分析匯總統計;

5、倉儲管理:

對原料、半成品、成品的庫存進行管理,包括調拔、盤點、領料退料的操作,在本系統倉儲管理中精誠軟件公司引進了最新的條碼WMS管理模式,運用條碼設備代替人為手工的數據錄入工作,不但大大提高了倉儲管理的整體效率,同時將操作失誤率整體降低達85%;

6、采購管理:實現集團各種原料及外購品的采購過程管理,主要表現在各種采購單據的審批上,既保證了采購品的質量安全,也為領導實時體現出了采購過程中各個環節的處理,系統跟據采購數據自動統計匯總出各程采購數據及費用的明細;

7、銷售管理:實現公司對客戶銷售的管理,道理基本同采購管理,但與采購管理業務流程相反;

8、售后管理:成品在銷售至用戶后如出現質量問題,即需通過售后管理進行處理,包括維修通知、維修登記、維修件替換等管理,同時系統形成售后品統計,為質量分析及日后相應工藝改進提供數據決策支持;

9、賬務管理:對生產、運營中發生的各種應收應付及各種流水賬的處理,系統自動對其進行分析匯總,為企業領導及相關人員提供準確詳細的賬務報表;

10、管理分析:對集團日常業務發生的數據進行按條件的查詢統計,自動匯總如采購、銷售、生產、質量等環節的業務數據,并形成相應的柱狀、餅狀智能圖表,使企業運營中各個環節的狀況一目了然為集團領導提供實時、精確、形象的數據報表、智能圖表;

11、財務管理:在豪沃爾系統中財務管理主要通過與用友接口實現,這里只提供了如生產、進銷存等方面的成本核算;

(二)MES系統部分:

1、系統管理:對MES系統數據進行備份恢復管理,對MES系統操作員進行定義及權限分配,對生產部公告進行發布維護;

2、基礎設置:對生產上的工藝參數、工藝路線、工序工時、不合格現象等信息進行定義描述;

3、在制管理:ERP系統下達生產任務后,生產部負責人將任務通過在制管理進行合理任務分解,并對分解后的任務進行合理排產、排班,在制品管理中系統將運用大量條碼設備進行生產一線數據的采集,如:組裝、檢驗、老化、返修直至成品包裝入庫,在這個過程中,條碼設備不但自動記錄了在制品的加工數據,同時也記錄下了相應操作人員的操作信息,為記件工資、績效工資管理奠定基礎,并為日后的產品質量追溯提供了堅實的數據依據。間接提高了生產人員的工作效率,縮短了在制品的加工過程,使企業將來更有行業競爭力。

4、在制查詢:生產部負責人和公司領導可通過自定義條件組合查詢當前在制品生產的綜合信息,使領導可遠程、及時地了解在制品加工狀況,如隨工單查詢、過程合格率統計、成品合格率統計等;

5、質量追溯:成品出現質量問題時,相關負責人員可通過此模塊自動對產品的物料清單、加工過程、加工人員等進行篩查,根據不良現象的不同自動追溯出不良的發生及原因。

六、實施效益

北京豪沃爾集團通過實施精誠ERP、MES生產綜合管理系統后,企業整體信息化及管理水平得到了明顯提高,具體表現如下:

1、 實現按計劃、按需求、按產品生產模式,減少庫存壓貨

2、 實時掌握生產車間、在制品生產情況,提高車間在制品管控力

3、 加快產品生產進度,提高車間生產效率

4、 消除原來手工的數據錄入、數據統計工作,減少大量手工重復工作

5、 生產過程中絕大部分數據由條碼設備自動采集,使整個生產過程各項數據采集、工位操作失誤率大大降低

6、 實現產品質量追溯、供應商追溯、客戶追溯等等,為企業避免不必要的經濟賠償糾紛

北京豪沃爾集團成立于1993年,主要致力于消防設備的制造集成,產品主要涵蓋了消防電源設備、消防通信設備、消防廣播設備等等,產品型號更是成千上萬種,如何能按計劃有條不紊的生產,如何提高生產效率,如何降低生產成本、如何保證產品質量、如何減少庫存壓貨但又不影響正常銷售等等都是企業面臨的關鍵問題。

集團公司也早就預見到了信息化管理的必須性和重要性,也應用了用友的ERP生產管理系統,但經過幾年的實際使用發現,傳統ERP系統雖然在財務帳務核算、物資出入庫、任務計劃方面提高了不少效率,但在實際生產加工、物品流動、在制品管控、即時費用等環節還是沒有起到很好的管理和決策作用,尤其在生產任務下達到加工完成過程中,仍然采用傳統的靠經驗人為管理方式,工作效率低下而且容易出現一些漏洞,導致生產管理、項目管理上的混亂,造成公司間接的經濟損失和浪費。

北京精誠智博科技公司通過與豪沃爾生產部人員的多次接觸、細致的市場調研,跟據精誠以往實施的相關成功案例總結,提出了豪沃爾ERP、MES生產整體解決方案,為豪沃爾集團有效解決當前生產部面臨的問題,運用ERP系統與MES生產執行系統的有機無縫結合,改善生產管理現狀,幫助企業降低生產成本、提高生產效率,進而間接保證了整個集團的可持續發展和競爭力的提高。

二、需求分析

豪沃爾集團公司在生產管理系統方面的實際需求如下:

1、整合企業各項目資源,達到企業管理系統化、人性化、流程化,避免資源浪費,提高管理水平。

2、基于條碼技術將生產一線實時發生的上料、生產過程(工藝流程)控制、生產數據采集、質量管理等數據及時地采集上傳,使管理人員可快捷、直觀地了解實時生產情況,掌握生產進度,提高項目開發與項目管理能力,歸避項目風險。

3、解決庫房管理的的出入庫、盤點、調撥、退貨等工作的手工采集現狀,改善人為錄入效率低且易失誤現狀。

4、收集關鍵工序、工位的生產過程數據,記錄合格或不合格現象,統計員工、設備和生產線的產能、效率等,同時可分析產品組裝過程中的工藝缺陷,便于及時調整和預警。

5、通過車間看板時時反映車間的工作進度和在制品質量狀況、在產狀況等,及時監督車間進度和產品質量,生成某時間段內的合格率,不良率等,可以導出偏差圖、柏拉圖等。

6、通過包裝條碼掃描,建立包裝物和產品的關聯關系,完成出庫掃描和售后服務追溯,可通過包裝物或產品本身的任何一個條碼信息關聯所有原料、組件、供應商、客戶、生產過程、質量檢驗等關鍵信息。

7、建立產品售后服務跟蹤體系,對出現質量問題的產品進行召回和維修,記錄維修信息,生成各類售后服務報表,對發生質量缺陷的產品可以通過條碼追溯自動查詢等。

8、將企業實時發生的各種賬務第一時間形成各種賬務報表,為企業歸避各種經濟風險,減少死賬、壞賬現象,從而為企業增加運營收益。

9、將企業運營數據實時形成各種統計報表及智能圖表,為領導決策提供數據依據。

10、預留其它第三方軟硬件的數據接口,便于將來實現各個系統及設備的協同作業。

三、實施規劃

配合豪沃爾集團公司信息化建設和項目的整體進度,實施生產管理系統我們遵循整體規劃、分步實施的原則,經過討論我們認為本次ERP、MES綜合生產系統可分為前后兩期來分別完成,一期項目定義為生產一線MES生產執行管理,重點完成原料、半成品、組件、成品的組裝管理,能夠實現基礎的數據采集和質量追溯,二期項目可在一期項目基礎上,對整體生產系統進行拓展和優化,實現其他部門管理功能需求,最終達到集團化、平臺化、流程化管理水平。

一期項目重點完成如下基本功能:

系統管理、基礎數據定義、工序及工藝路線、生產任務與派工、領退料、出入庫、生產執行(SMT貼片、組裝、檢驗、維修、調試、老化、包裝等工序)、進度與隨工查詢、質量管理、售后維修、條碼追溯、生產報表等。

二期項目完成整個集團的ERP化管理,結合一期項目的基礎可以實現辦公、人事、計劃、采購、銷售、生產、領退料、條碼追溯、供應商評估、客戶分析等整套的企業資源管理系統。

四、系統結構

ERP、MES綜合生產管理系統作為企業綜合業務管理系統,主要包括控制物料、設備、人員、流程指令和設施在內的所有工廠資源來提高制造競爭力,提供了一種系統地在統一平臺上集成諸如計劃管理、文檔管理、生產管理、質量管理等功能的方式,從而實現了實時化的EPR/MES/過程控制系統的集成一體化,它形成了一個信息交換的橋梁,使企業管理者能夠實時地掌握生產信息,進行生產決策。

1、 服務器: HP/IBM服務器:志強2.4×2/1G/72G×2/千兆網卡以上

2、 無線移動采集器:(卡西歐DT930/訊寶MC1000)用于物流出入庫環節

3、 車間有線掃描槍:(SYMBOL-LS2208)用于生產線數據采集

4、 條碼打印設備:(TSC-TTP243/東芝B-SX4T)

5、 LED車間看板:(LED單色車間顯示屏)

6、 工位顯示屏:(9821SP LED工業生產線漢字液晶顯示終端)

7、 條碼標簽紙及相關耗材等。

五、系統功能

整體生產管理系統分為兩大部分,一部分是ERP企業資源計劃系統,一部分是MES生產執行系統。由于使用人員的不同,ERP與MES雖采用同一套數據庫,但分為兩種操作界面,ERP部分是針對整個企業業務管理的,如:企業信息、人事、計劃、倉儲管理、費用管理等;MES部分主要應用于生產車間內部,主要負責對生產過程的管理及控制。

(一)ERP系統部分:

1、系統管理:針對系統數據進行期初設置,包括用戶管理、公告的發布等,提供數據備份恢復操作;

2、人事管理:主要實現了對企業人員的管理及工時的定義;

3、基本資料:對各種基礎信息進行定義、錄入、維護,如:倉庫信息、商品信息、供應商、客戶信息等;

4、生產管理:對生產過程中涉及到的物料、商品、生產文件、工藝、工序等進行管理,對生產計劃的制定、生產任務的下達、生產用料領料進行處理,對整個生產加工過程中發生的數據進行自動分析匯總統計;

5、倉儲管理:

對原料、半成品、成品的庫存進行管理,包括調拔、盤點、領料退料的操作,在本系統倉儲管理中精誠軟件公司引進了最新的條碼WMS管理模式,運用條碼設備代替人為手工的數據錄入工作,不但大大提高了倉儲管理的整體效率,同時將操作失誤率整體降低達85%;

6、采購管理:實現集團各種原料及外購品的采購過程管理,主要表現在各種采購單據的審批上,既保證了采購品的質量安全,也為領導實時體現出了采購過程中各個環節的處理,系統跟據采購數據自動統計匯總出各程采購數據及費用的明細;

7、銷售管理:實現公司對客戶銷售的管理,道理基本同采購管理,但與采購管理業務流程相反;

8、售后管理:成品在銷售至用戶后如出現質量問題,即需通過售后管理進行處理,包括維修通知、維修登記、維修件替換等管理,同時系統形成售后品統計,為質量分析及日后相應工藝改進提供數據決策支持;

9、賬務管理:對生產、運營中發生的各種應收應付及各種流水賬的處理,系統自動對其進行分析匯總,為企業領導及相關人員提供準確詳細的賬務報表;

10、管理分析:對集團日常業務發生的數據進行按條件的查詢統計,自動匯總如采購、銷售、生產、質量等環節的業務數據,并形成相應的柱狀、餅狀智能圖表,使企業運營中各個環節的狀況一目了然為集團領導提供實時、精確、形象的數據報表、智能圖表;

11、財務管理:在豪沃爾系統中財務管理主要通過與用友接口實現,這里只提供了如生產、進銷存等方面的成本核算;

(二)MES系統部分:

1、系統管理:對MES系統數據進行備份恢復管理,對MES系統操作員進行定義及權限分配,對生產部公告進行發布維護;

2、基礎設置:對生產上的工藝參數、工藝路線、工序工時、不合格現象等信息進行定義描述;

3、在制管理:ERP系統下達生產任務后,生產部負責人將任務通過在制管理進行合理任務分解,并對分解后的任務進行合理排產、排班,在制品管理中系統將運用大量條碼設備進行生產一線數據的采集,如:組裝、檢驗、老化、返修直至成品包裝入庫,在這個過程中,條碼設備不但自動記錄了在制品的加工數據,同時也記錄下了相應操作人員的操作信息,為記件工資、績效工資管理奠定基礎,并為日后的產品質量追溯提供了堅實的數據依據。間接提高了生產人員的工作效率,縮短了在制品的加工過程,使企業將來更有行業競爭力。

4、在制查詢:生產部負責人和公司領導可通過自定義條件組合查詢當前在制品生產的綜合信息,使領導可遠程、及時地了解在制品加工狀況,如隨工單查詢、過程合格率統計、成品合格率統計等;

5、質量追溯:成品出現質量問題時,相關負責人員可通過此模塊自動對產品的物料清單、加工過程、加工人員等進行篩查,根據不良現象的不同自動追溯出不良的發生及原因。

六、實施效益

北京豪沃爾集團通過實施精誠ERP、MES生產綜合管理系統后,企業整體信息化及管理水平得到了明顯提高,具體表現如下:

1、 實現按計劃、按需求、按產品生產模式,減少庫存壓貨

2、 實時掌握生產車間、在制品生產情況,提高車間在制品管控力

3、 加快產品生產進度,提高車間生產效率

4、 消除原來手工的數據錄入、數據統計工作,減少大量手工重復工作

5、 生產過程中絕大部分數據由條碼設備自動采集,使整個生產過程各項數據采集、工位操作失誤率大大降低

6、 實現產品質量追溯、供應商追溯、客戶追溯等等,為企業避免不必要的經濟賠償糾紛

登錄

登錄

注冊

注冊