RFID高頻讀寫器在工業(yè)生產(chǎn)線的使用優(yōu)勢(shì)

在工業(yè)4.0浪潮下,智能制造對(duì)生產(chǎn)效率與精準(zhǔn)度的要求日益提升。RFID技術(shù)憑借其獨(dú)特的技術(shù)優(yōu)勢(shì),成為工業(yè)場(chǎng)景中實(shí)現(xiàn)數(shù)據(jù)實(shí)時(shí)采集與流程優(yōu)化的關(guān)鍵工具。本文主要從RFID高頻讀寫器出發(fā),系統(tǒng)解析其在工業(yè)生產(chǎn)線中的使用優(yōu)勢(shì)。

一、技術(shù)特性:精準(zhǔn)匹配工業(yè)需求

1. 環(huán)境適應(yīng)性強(qiáng)

工業(yè)級(jí)防護(hù)設(shè)計(jì):IP67防護(hù)等級(jí)(防塵防水)與寬溫域支持(-20℃~85℃),可在沖壓車間、電鍍產(chǎn)線等惡劣環(huán)境中連續(xù)運(yùn)行10萬小時(shí)無故障

案例應(yīng)用:

汽車噴涂產(chǎn)線:RFID標(biāo)簽安裝在汽車零配件上,通過RFID高頻讀寫器識(shí)別身份(獲取零部件的編號(hào)、類型與尺寸等),實(shí)現(xiàn)汽車零配件噴涂全流程的管理。

2. 適中的讀取距離與精度

讀取范圍:高頻RFID典型讀取距離為幾厘米至幾十厘米,適用于工業(yè)生產(chǎn)線中短距離、高精度識(shí)別需求。

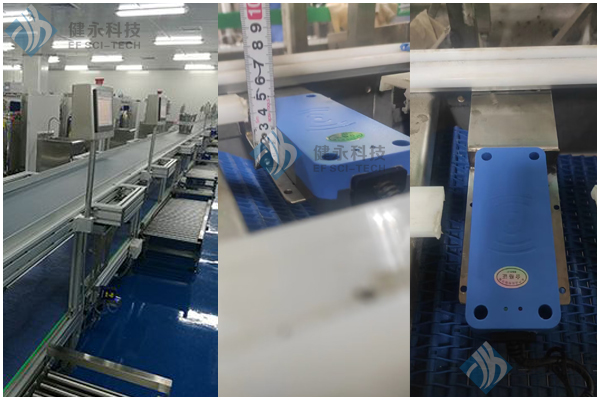

案例應(yīng)用:

醫(yī)藥分揀線:傳送帶下方安裝高頻讀寫器,實(shí)時(shí)采集鐵桶底部RFID標(biāo)簽數(shù)據(jù),效率提升顯著。

空調(diào)生產(chǎn)線:工位讀寫器精確讀取托盤標(biāo)簽,實(shí)現(xiàn)產(chǎn)品動(dòng)態(tài)管理,減少人工干預(yù)。

3. 精準(zhǔn)識(shí)別

邊界清晰的讀取區(qū)域:13.56MHz頻段產(chǎn)生均勻讀寫場(chǎng),顯著降低環(huán)境噪聲和電磁干擾(EMI)影響。

應(yīng)用案例:

超市分揀線:RFID高頻讀寫器精準(zhǔn)讀取移動(dòng)包裹標(biāo)簽,大幅提升分揀效率。

二、系統(tǒng)集成與實(shí)時(shí)性

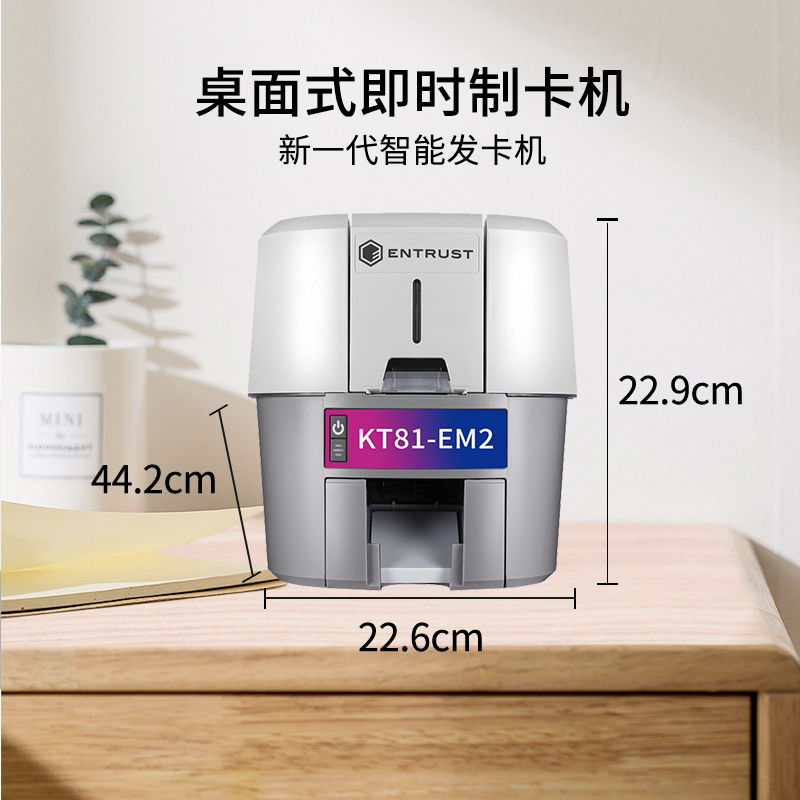

1. 協(xié)議兼容性與易集成

工業(yè)協(xié)議支持:內(nèi)置Modbus RTU、TCP/IP協(xié)議,直接對(duì)接PLC、MES系統(tǒng),無需復(fù)雜底層開發(fā)。

案例:

汽車裝配線:通過RS232/RS485接口連接PLC、MES系統(tǒng),實(shí)時(shí)校驗(yàn)零件與訂單匹配,錯(cuò)誤率下降90%。

熱水器生產(chǎn)線:讀寫器數(shù)據(jù)直傳ERP系統(tǒng),實(shí)現(xiàn)生產(chǎn)進(jìn)度可視化。

2. 實(shí)時(shí)數(shù)據(jù)追蹤與決策支持

數(shù)據(jù)采集速度:標(biāo)簽識(shí)別時(shí)間<1秒,支持動(dòng)態(tài)生產(chǎn)線實(shí)時(shí)監(jiān)控。

應(yīng)用效果:

馬桶生產(chǎn)線:實(shí)時(shí)統(tǒng)計(jì)各工位耗時(shí),優(yōu)化生產(chǎn)節(jié)拍,提升整體效率。

海關(guān)車輛管理:通道讀寫器快速核驗(yàn)集裝箱標(biāo)簽,通關(guān)效率提升50%。

三、典型應(yīng)用場(chǎng)景與效益

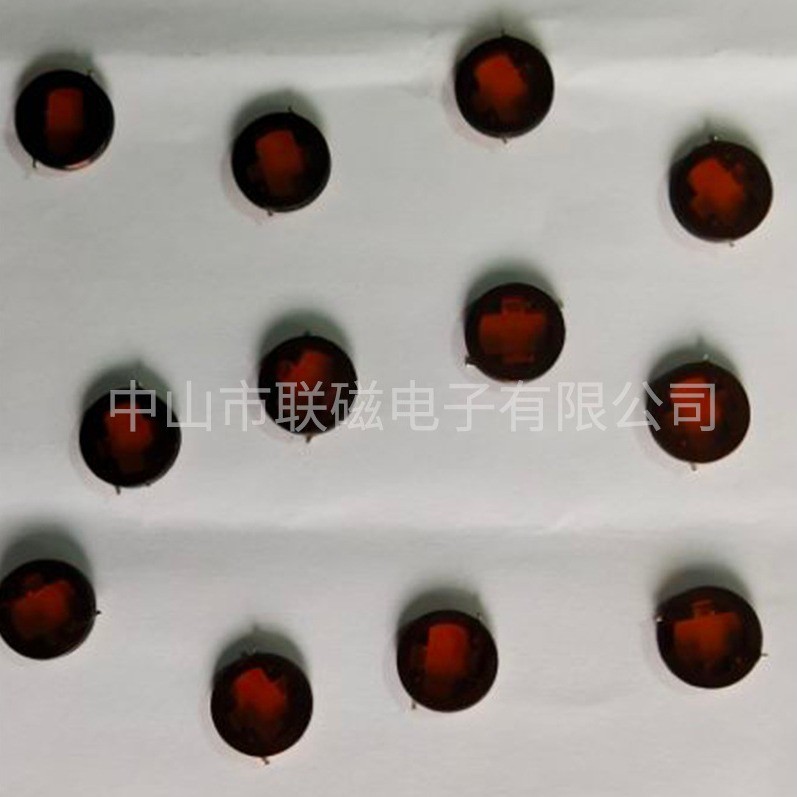

1. 電鍍行業(yè)

痛點(diǎn):掛具管理混亂,工藝參數(shù)選擇依賴人工。

解決方案:RFID綁定掛具與零件信息,自動(dòng)統(tǒng)計(jì)使用次數(shù),提示維修/報(bào)廢。

效益:產(chǎn)品不合格率降低30%,人工成本減少40%。

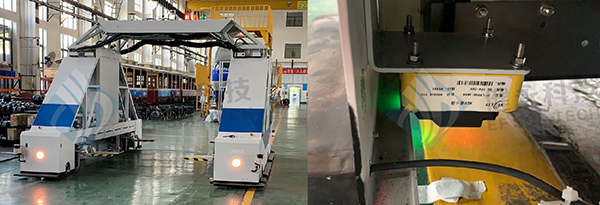

2. 汽車制造

痛點(diǎn):零件錯(cuò)裝導(dǎo)致生產(chǎn)線停機(jī)。

解決方案:焊接工位部署高頻讀寫器,掃描車架標(biāo)簽驗(yàn)證零件匹配性。

效益:裝配錯(cuò)誤率下降90%,停機(jī)時(shí)間減少75%。

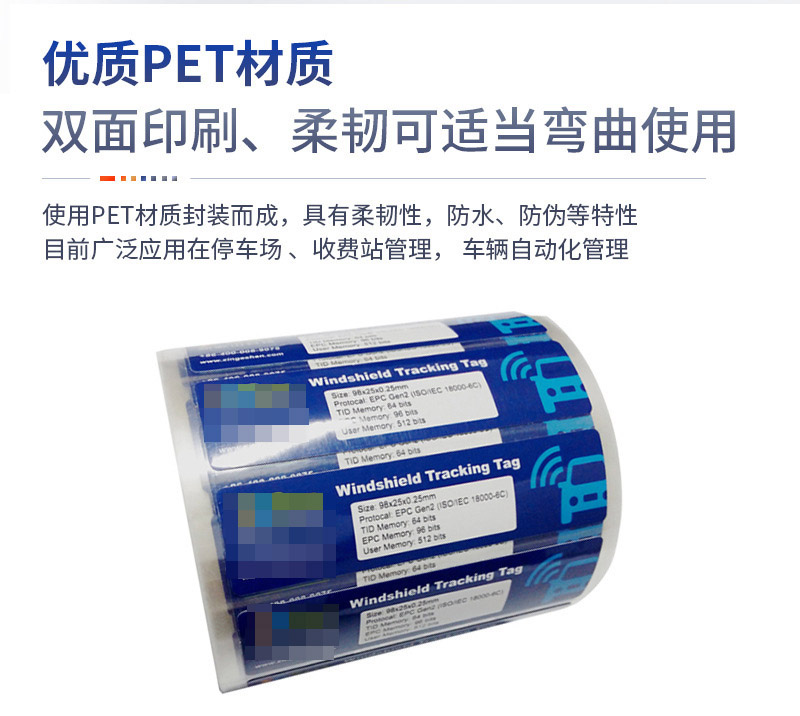

3. 自動(dòng)化產(chǎn)線

痛點(diǎn):傳統(tǒng)條碼易磨損,分揀效率低。

解決方案:高頻RFID實(shí)現(xiàn)精準(zhǔn)讀取,實(shí)現(xiàn)生產(chǎn)線上的全生命周期管理。

效益:實(shí)時(shí)獲取產(chǎn)線上的生產(chǎn)數(shù)據(jù),實(shí)現(xiàn)生產(chǎn)線的實(shí)時(shí)調(diào)度與監(jiān)控。

四、帶來效益

1. 動(dòng)態(tài)追蹤:通過高頻RFID讀寫器實(shí)時(shí)讀取標(biāo)簽信息,實(shí)現(xiàn)物料、半成品在生產(chǎn)線的精準(zhǔn)定位,減少人工查找時(shí)間。

2. 自動(dòng)化控制:在醫(yī)藥分揀線、空調(diào)生產(chǎn)線等場(chǎng)景中,系統(tǒng)可自動(dòng)觸發(fā)下一步操作(如分揀、包裝),降低人為干預(yù)誤差,提升倉(cāng)儲(chǔ)、物流環(huán)節(jié)的吞吐量。

3. 低標(biāo)簽成本:工業(yè)級(jí)高頻標(biāo)簽單價(jià)幾元至十幾元,壽命長(zhǎng)達(dá)5~10年,適合大規(guī)模部署。

4. 生產(chǎn)效率提升:RFID技術(shù)能夠有效提升機(jī)械性、重復(fù)性的生產(chǎn)流程效率,減少人工操作帶來的低效、信息滯后等問題。

5. 減少物料損耗:通過精準(zhǔn)庫(kù)存管理,減少物料損耗,避免庫(kù)存積壓和浪費(fèi)。

6. 提升數(shù)據(jù)準(zhǔn)確性:RFID技術(shù)將讀取到的數(shù)據(jù)信息自動(dòng)上傳至MES產(chǎn)線管理系統(tǒng),降低人工記錄并上傳信息的錯(cuò)誤率。

五、結(jié)論

RFID高頻讀寫器在工業(yè)生產(chǎn)線中憑借環(huán)境適應(yīng)性、精準(zhǔn)識(shí)別及系統(tǒng)集成能力,成為工業(yè)生產(chǎn)場(chǎng)景的首選。其成本效益通過減少人工干預(yù)、提升生產(chǎn)效率和數(shù)據(jù)準(zhǔn)確性等得以體現(xiàn),尤其在電鍍、汽車制造、物流等領(lǐng)域已驗(yàn)證顯著價(jià)值。未來,隨著技術(shù)進(jìn)步和成本下降,高頻RFID的應(yīng)用范圍將進(jìn)一步擴(kuò)展。

登錄

登錄

注冊(cè)

注冊(cè)