航空機務場景推薦用哪種RFID智能工具車?

在航空機務保障作業中,時間與安全是兩條核心生命線。任何一件工具的丟失、延誤或錯放,都可能影響飛機放行效率,甚至造成FOD(Foreign Object Damage,異物損傷)的安全隱患。

傳統的人工登記與手工盤點已難以滿足現代機務保障的要求。RFID智能工具車的出現,讓機務工具管理實現了移動化、精細化與數據化的全新轉型。

與固定式工具柜不同,智能工具車能夠直接推到機坪或機庫線邊使用,在遠離庫房的檢修區域,也能完成借還、盤點與追溯,真正讓管理跟隨現場。本文推薦斯科信息的兩款在航空領域表現穩定、識別精準的型號:

CK-GTC7(七層抽屜型)與CK-GT4B(帶置物箱型)。

CK-GTC7

1、現場工具管理的智能化思路

機務維修現場通常分布廣、作業頻繁且環境復雜。RFID智能工具車通過自動識別與無線通信技術,讓每一件工具的借用與歸還都具備時間、人員、位置的完整記錄。

系統支持身份驗證、自動盤點、失落追蹤等多種功能,可實現“工具離位可追溯、使用過程可監控、歸還狀態可核驗”,將機務安全管理的數據化能力延伸到每一個檢修現場。

工具車內置高性能電池組與RFID識別模塊,即使在無電源的機坪區域,也可獨立運行十小時以上,滿足全天候維護需求。

CK-GT4B

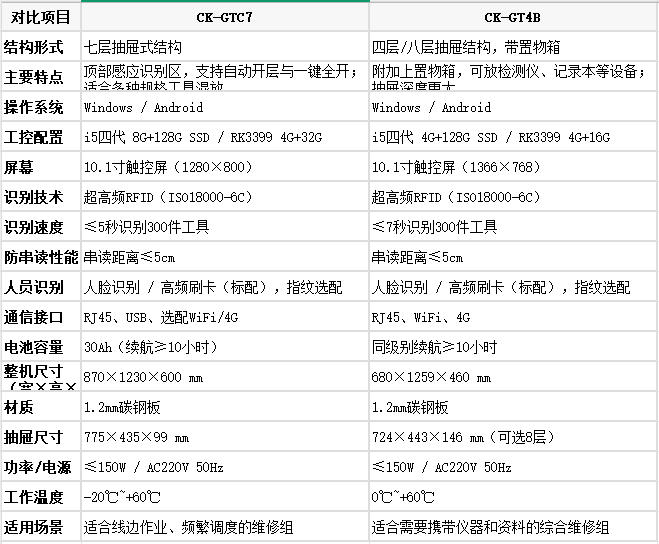

2、參數對比

下表總結了CK-GTC7與CK-GT4B兩款智能工具車的核心特性與適用差異:

3、智能工具車的作業邏輯

RFID工具車將傳統的“人工借還登記”轉變為“系統自動識別、數據實時記錄”的操作流程。典型使用邏輯如下:

初始化綁定

每件工具貼上RFID標簽后錄入數據庫,形成工具與人員、工單之間的綁定關系。身份識別借出

通過人臉識別或刷卡身份驗證后,系統自動解鎖對應抽屜,可單層或全開。借用信息實時記錄上傳。現場使用與跟蹤

工具車自帶電池,可獨立運行十小時以上。系統持續記錄工具狀態,確保離位可追溯。歸還與盤點

工具靠近頂部感應區,系統自動識別并打開對應層,完成自動歸還。3秒內可完成整車盤點。報警與數據同步

若工具未歸還或異常丟失,系統自動報警并鎖定使用人。數據同步上傳至服務器,形成完整追溯鏈。

4、部署經驗與使用建議

配置數量:建議每個機務班組配備1臺主用車與1臺備用車,覆蓋夜班與突發檢修任務。

移動路徑與停放:工具車帶腳輪,可自由推行于機庫或機坪硬地面。應設專用停放區,避免外力沖撞和陽光直曬。

標簽管理:對高頻使用工具采用抗金屬標簽,貼于手柄尾部或非握持區。半年檢測一次識別穩定性。

系統對接:工具車支持SDK/API接口,可接入維修管理系統(AMS/MIS),自動歸檔工單數據,實現信息同步。

電池維護:每次作業后應歸位充電,避免長期深放電。建議設立“月度盤點+標簽校驗”制度,保持系統精度。

5、應用成效

在航空維修單位的實際應用中,RFID智能工具車的效果顯著:

盤點效率提升10倍以上:人工盤點5~10分鐘,系統僅需3~5秒;

工具查找時間縮短80%以上:從20分鐘縮短至3~5分鐘;

責任明確可追溯:借還記錄含影像與時間戳,管理效率提升顯著;

全天候適應:在停電、夜班或臨時工位均能正常使用,作業連續性大幅提升。

這些實際成果證明,RFID智能工具車不僅是一種信息化工具,更是機務安全文化落地的重要載體。

6、選型建議

CK-GTC7:適合多規格工具混放、操作頻繁、線邊作業多的維修組;

CK-GT4B:適合需同時管理工具與檢測儀器的綜合保障組;

兩款均支持二次開發接口,方便集成到航空維修信息系統中,實現管理閉環。

在航空安全與效率并重的時代,RFID智能工具車讓“工具可視化管理”真正走向機坪現場,

讓每一次檢修都更高效、更可控、更安全。

登錄

登錄

注冊

注冊