找模具快 80%,維修不遺漏!RFID 助力模具精益管理,生產效率直接提

模具是工業生產的基礎工藝裝備,被稱為“工業之母”。75%的粗加工工業產品零件、50%的精加工零件由模具成型,絕大部分塑料制品也由模具成型。作為國民經濟的基礎行業,模具涉及機械、汽車、輕工、電子、化工、冶金、建材等各個行業,應用范圍十分廣泛。自2000年以來,我國的模具行業已步入了高速發展時期,但同時,模具一個傳統、復雜、充滿競爭的行業,企業都是一種面向訂單的單件生產型企業,幾乎每一套模具訂單的生產都是一種新產品的開發,都需要經過分析客戶意圖,確定模具結構、報價、設計、物料準備、制造、裝配、試模、反復修模等過程,直到模具能夠加工出合格的產品。傳統的采用人工紙質記錄的方式已經無法及時有效的對模具資產進行管理,無法及時了解到模具的使用情況以及模具的儲存、維修、報廢等情況。

而模具的管理影響著制造加工企業產品的品質以及生產排期,所以模具的管理對提升制造企業效率以及資產安全管理尤為重要,引入先進的信息采集手段來替代現有的人工管理方式迫在眉睫。

Part 02用戶需求分析

通過實地調研,分析客戶需求,重點集中在:

模具使用次數統計

模具在機床上進行加工工藝時,整個模具從上機床直至模具出現損壞進行維修工作,使用者無法準確獲知模具的使用次數情況。

這種情況造成對于模具的使用情況以及模具的壽命目前無法進行有效監控,如果在生產加工過程中使用了已經產生質量問題的模具,會影響到該模具加工產品的品質。

效率低

工作人員使用紙質記錄每次出入庫的情況,記錄的效率較低,且有可能出現漏記的情況。

記錄保存和檢索工作復雜:采用紙質文檔進行記錄會產生大量的紙質文檔,后續文檔的歸檔保存需要專人管理,且如果需要調出某些出入庫記錄時,翻查調取工作也會增加人員的工作量,影響工作效率。

模具維修保養數據記錄

目前模具在進入到維修車間到完成維修,整個維修流程沒有進行數據記錄,在后續模具報廢需要進行維修記錄調閱的時候,無法提供相應的數據,管理人員無法得知模具的維修流程工藝等信息。

針對以上需求以及模具在管理中遇到的問題,在此引入RFID射頻識別技術對模具從入廠到報廢的全生命周期進行管理。

Part 04RFID技術介紹

射頻識別(RFID)是一種無線通信技術,可以通過無線電訊號識別特定目標并讀寫相關數據,而無需識別系統與特定目標之間建立機械或者光學接觸。

無線電的信號是通過調成無線電頻率的電磁場,把數據從附著在物品上的標簽上傳送出去,以自動辨識與追蹤該物品。某些標簽在識別時從識別器發出的電磁場中就可以得到能量,并不需要電池;也有標簽本身擁有電源,并可以主動發出無線電波(調成無線電頻率的電磁場)。標簽包含了電子存儲的信息,數米之內都可以識別。與條形碼不同的是,射頻標簽不需要處在識別器視線之內,也可以嵌入被追蹤物體之內。

RFID系統工作示意圖:

Part 05解決方案

4.1系統拓撲圖

在模具上安裝RFID電子標簽,實現電子標簽與模具信息的綁定,在各沖壓環境部署RFID閱讀器,建立模具信息跟蹤的節點網絡,完成對模具每次沖壓次數的數據統計,為系統分析模具生命周期提供數據支持。

整套系統利用先進的RFID自動采集技術,其基本的拓撲圖如下:

移動PDA具備RFID功能,可用于模具管理過程中的一些移動作業,包括模具的小批量上下架、移架、盤點、維保信息查詢記錄等。

機臺RFID讀頭為固定安裝的RFID讀寫器,通常安裝于固定的工位,對模具的加工生產信息進行跟蹤記錄。

4.2系統功能

在模具使用點位和倉庫內部署RFID電子標簽讀寫器、在模具上安裝RFID電子標簽,建立模具跟蹤的節點網絡,按批次、模塊對模具參數進行采集,分析工藝或質量參數的相關性,支撐全廠的物料生產加工跟蹤流程。整套系統利用先進的RFID自動識別技術,實時獲取現場各個模具生產點的生產數據、庫存數據,質檢數據和移動數據,通過對生產車間所有生產參數計量信息的收集、整理和分析,完善對物料生產過程所涉及的生產單元、設備、倉庫儀表數據采集和錄入,為各種生產活動提供物料移動、加工、庫存和設備、管理層輔助決策和車間成本核算提供可靠保證。

基于RFID技術的模具管理平臺,可提供模具沖壓次數統計,工單管理,機臺管理,包括上模具、下模具、生產監控等,同時可自動完成模具的出入庫管理,具備模具初始化、模具歸還、模具入架、模具領用功能,實現對模具狀態監測、模具損耗監測、模具正常監測、模具保養監測、模具維修監測,以及模具的數量盤點功能。

4.3系統工作流程

4.3.1模具信息電子化

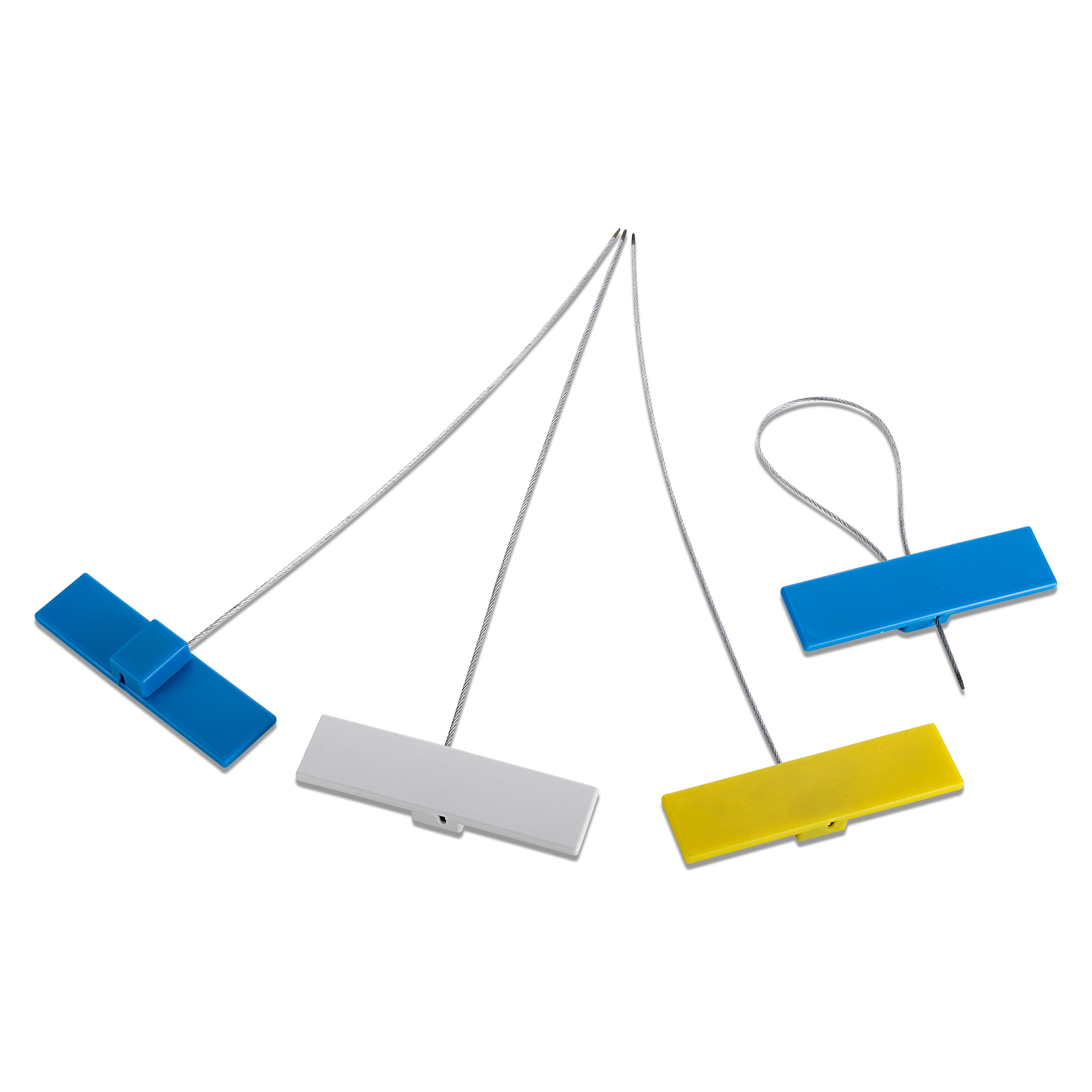

采用RFID發卡設備,將模具信息寫入到電子標簽中,然后將電子標簽與模具進行一一綁定。

電子標簽選用抗金屬型,為適合現場惡劣的環境和頻繁的振動,采用鉚釘或螺絲釘的方式將標簽安裝到模具表面。基本安裝示意如下:

標簽采用超高頻抗金屬標簽,每個標簽分配一個唯一ID號,與模具一一對應,將模具信息(模具編號、生產日期、模具位置、模具類型、加工材料、維修、保養等)寫入芯片中,上傳數據庫。

運用RFID技術對每組模具作獨立的記錄,建立模具生命周期電子檔案,記錄所有曾做出的改動及狀態,例如模具的壽命,模具的狀態,包括異常損壞的情形。

4.2.3工位采集系統

根據不同機床的結構,在不同的位置部署不同的設備,以達到對數據的精確獲取,以及最佳的安裝方式。

使用小尺寸RFID一體式讀寫器,安裝在機床的背面,不影響設備使用的空曠位置。天線可不一定正對標簽,也可將天線安裝在靠邊位置,使天線有一定角度,朝向標簽即可。具體安裝位置,應視現場條件和測試結果而定。

通過RFID技術,實時自動抓取模具的位置、狀態信息與機臺合模次數,并根據總合模次數判斷出模具壽命及維修周期。

結合當前網絡技術與當前的管理系統(ERP)做到無縫對接,實現數據的實時交換、快速及時查看數據,有效控制作業流程,了解模具的維護和使用情況,有效的對設備進行管理,從而提高工作效率。

將所有的模具統一利用系統進行管理,模具的基本信息與業務數據均有專人負責維護,所有的數據異動均透過系統進行校驗與完成,同時產出詳細的記錄。

4.3.3布線方案

RS485和TCP/IP網絡是工業現場可供選擇的穩定可靠的數據傳輸方式。

4.4系統效益

模具的精細化管理

自動記錄模具的進出庫時間

準確記錄模具所在倉庫的具體位置

自動記錄模具型號所對應生產的產品型號

準確了解模具所使用的次數

產品的精益化管理

工藝流程關鍵信息的自動記錄

自動批量記錄進出庫產品信息

產品質量可追溯

人員的高效管理

任務分配、工藝指導

記錄每個工位工人的工作時間、產量,量化考核

關聯每個工人生產的產品批次型號,質量追溯有保障

登錄

登錄

注冊

注冊