基于RFID技術的智能倉儲出入庫管理解決方案

在現代倉儲管理中,出入庫環節作為物資流轉的核心節點,其效率與準確性直接決定倉儲運營成本、客戶滿意度及供應鏈響應速度。傳統依賴人工掃碼、紙質臺賬的管理模式,存在數據錄入滯后、盤點誤差率高(通常≥3%)、單據追溯困難、人力成本居高不下等痛點,難以適配電商、制造業等行業“高頻出入庫、海量SKU、精準追溯”的管理需求。本方案基于RFID(無線射頻識別)技術的“非接觸式識別、多標簽批量讀取、信息可追溯”核心優勢,構建“硬件感知+軟件管理+數據賦能”的全流程智能出入庫管理體系,實現倉儲物資“入庫快、出庫準、追溯全、管理智”的運營目標。

一、方案核心目標

本方案以“降本增效、精準管控、數據可視”為核心,通過RFID技術與倉儲管理流程深度融合,實現以下核心價值:

出入庫效率提升入庫環節實現多物資批量識別,處理效率提升60%以上;出庫環節精準定位貨位,揀選效率提升50%,杜絕錯發漏發;

數據精準度優化物資信息自動采集,數據誤差率降至0.1%以下,消除人工錄入錯誤;

全流程追溯可控實現物資從入庫、存儲、出庫到最終簽收的全生命周期數據追溯,滿足合規審計需求;

人力成本降低減少80%的人工掃碼、臺賬錄入工作量,倉儲管理人力成本降低30%~40%;

庫存動態可視實時同步出入庫數據,庫存更新延遲≤10秒,支持庫存預警、呆滯料提醒,提升庫存周轉率。

二、方案核心架構

系統采用“分層架構+端云協同”模式,從上至下分為感知層、傳輸層、平臺層、應用層,各層無縫銜接,確保出入庫全流程數據流轉高效、安全、可控。

1. 感知層:物資信息采集的“前端入口”

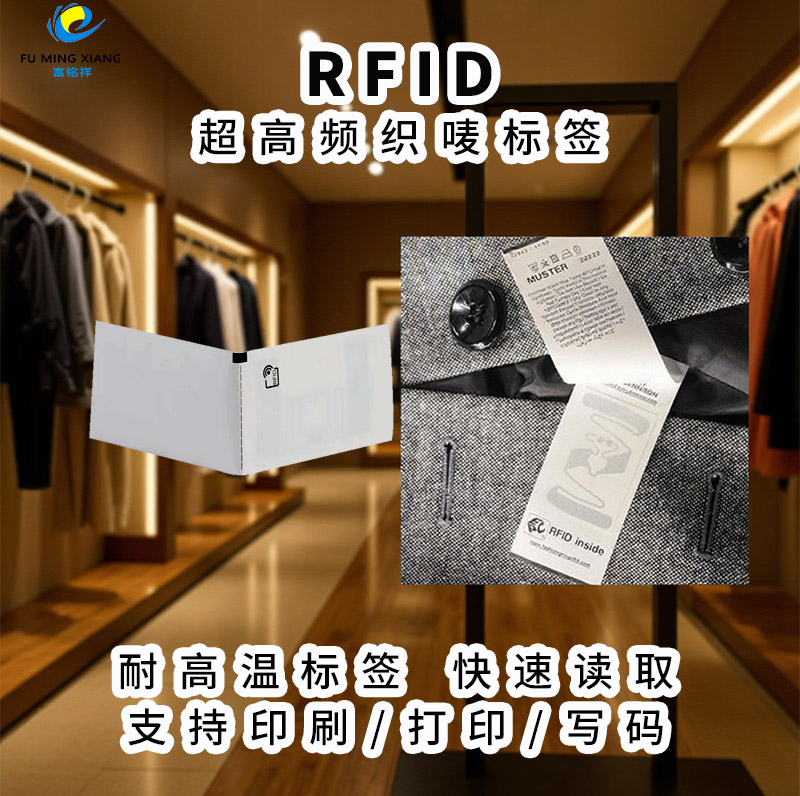

作為數據采集核心,感知層通過RFID標簽、讀寫設備及輔助設備,實現對物資信息的快速、批量采集,為后續管理提供數據基礎。核心設備配置如下:

設備類型 | 核心參數與功能 | 部署場景 |

RFID標簽 | 超高頻UHF標簽(讀取距離0.5~10m),支持批量讀取;耐高低溫(-40℃~85℃)、防水防油,適配倉儲復雜環境;內置唯一ID碼,關聯物資名稱、規格、批次、供應商等信息 | 貼附于單件物資、包裝箱或托盤上 |

固定式RFID讀寫器 | 讀取速度≥50張/秒,支持多標簽防碰撞;通信接口支持以太網、4G/5G;適配工業級環境,支持24小時連續工作 | 入庫月臺、出庫核驗通道、貨架出入口 |

手持RFID終端 | 安卓系統,續航≥8小時;讀取距離0.5~5m,支持離線存儲(≥10萬條數據);集成掃碼功能,兼容條碼輔助識別 | 貨架盤點、物資揀選、異常追溯 |

RFID通道門 | 雙天線設計,識別范圍覆蓋1.2m寬通道;支持聲光報警,未授權物資帶出時自動預警;讀取準確率≥99.5% | 倉儲出入口、庫區通道 |

標簽打印機 | 支持RFID標簽與紙質標簽同步打印;打印速度≥100張/分鐘,適配不同尺寸標簽 | 入庫月臺、物資預處理區 |

2. 傳輸層:數據流轉的“高速通道”

采用“有線+無線”雙模傳輸架構,確保出入庫數據實時、穩定上傳至平臺,適配不同倉儲網絡環境:

固定設備傳輸入庫月臺、通道門等固定式讀寫器通過以太網接入倉儲局域網,實現數據高速上傳,延遲≤1秒;

移動設備傳輸

手持終端通過Wi-Fi或4G/5G傳輸數據,支持離線模式下本地存儲,網絡恢復后自動補傳,避免數據丟失;

數據加密采用SSL加密協議對傳輸數據進行加密處理,設備接入需通過權限認證,保障數據傳輸安全。

3. 平臺層:倉儲管理的“智能大腦”

基于云原生架構構建智能倉儲管理平臺(WMS),集成數據處理、流程管控、智能決策三大核心能力,實現出入庫全流程自動化管理:

數據處理模塊采用MySQL+Redis架構,MySQL存儲物資基礎信息、出入庫記錄等結構化數據,Redis緩存實時庫存數據,支持百萬級數據秒級查詢;

流程管控模塊內置入庫、出庫、盤點、追溯等標準化流程引擎,支持自定義流程配置(如按行業需求調整入庫核驗環節);通過RFID數據觸發流程節點,實現“數據自動流轉、流程自動推進”;

智能決策模塊基于歷史出入庫數據,通過AI算法分析物資周轉率、需求高峰時段,輸出貨位優化建議(如高頻出庫物資放置于近出口貨架)、補貨預警(庫存低于安全閾值時自動提醒);

接口集成模塊支持與ERP(企業資源計劃)、TMS(運輸管理系統)、MES(制造執行系統)等系統對接,實現數據跨平臺共享,避免信息孤島。

4. 應用層:用戶操作的“交互窗口”

提供電腦端管理平臺、手持終端APP、手機移動端三種操作入口,滿足不同場景下的管理需求,核心功能覆蓋出入庫全流程:

入庫管理支持采購訂單導入、RFID批量掃碼入庫、貨位自動分配、入庫單自動生成;

出庫管理支持銷售訂單關聯、揀選任務下發、RFID出庫核驗、錯發漏發聲光報警;

庫存管理實時展示庫存明細、貨位分布、呆滯料統計;支持RFID批量盤點,盤點效率提升80%;

追溯管理輸入RFID標簽ID或物資編碼,可查詢全生命周期數據(入庫時間、供應商、存儲貨位、出庫時間、接收方等);

報表分析自動生成出入庫日報/月報、庫存周轉率、人力效率等報表,支持數據導出與可視化展示。

三、核心業務流程詳解

基于RFID技術的出入庫管理流程以“數據自動采集、流程智能推進”為核心,覆蓋入庫、存儲、出庫全環節,徹底替代傳統人工操作模式。

1. 入庫流程:批量采集,自動歸檔(效率提升60%)

訂單預處理:采購部門在ERP系統創建采購訂單,系統自動同步至倉儲管理平臺,平臺生成入庫任務單,明確物資名稱、規格、數量、預計入庫時間;

標簽賦碼:物資抵達入庫月臺后,工作人員通過標簽打印機為每件物資/每托物資貼附RFID標簽,標簽ID與物資信息綁定(支持批量導入綁定);

批量核驗入庫:將貼好標簽的物資通過RFID通道門,固定式讀寫器批量讀取標簽信息,平臺自動核驗物資數量、規格與訂單是否一致;核驗通過后,系統根據貨位優化算法自動分配存儲貨位,并生成入庫指引;

貨位確認:工作人員根據指引將物資送至指定貨位,手持終端掃描貨位RFID標簽與物資標簽,完成貨位綁定;平臺自動更新庫存數據,生成電子入庫單,流程結束。

關鍵優勢:傳統人工掃碼入庫需逐件掃描,100件物資需30分鐘以上;RFID批量讀取僅需3~5分鐘,且核驗準確率達99.9%。

2. 出庫流程:精準揀選,核驗防錯(錯發率降至0.1%)

訂單下發銷售訂單同步至平臺后,系統生成出庫任務單,根據貨位分布自動生成最優揀選路徑,下發至揀選人員手持終端;

智能揀選揀選人員根據手持終端指引到達目標貨位,掃描貨位標簽確認后,掃描物資RFID標簽,系統自動校驗是否為目標物資,避免揀選錯誤;揀選完成后,手持終端標記任務完成,同步至平臺;

出庫核驗揀選后的物資送至出庫通道,通過RFID通道門時,讀寫器批量讀取標簽信息,與出庫訂單比對;若存在錯發、漏發,通道門立即聲光報警,工作人員現場核查調整;

單據生成核驗通過后,平臺自動生成電子出庫單,同步至TMS系統安排運輸;庫存數據實時扣減,流程結束。

3. 庫存盤點:批量掃描,實時核對(效率提升80%)

傳統人工盤點需逐貨架、逐物資核對,耗時耗力且易出錯;RFID盤點流程如下:

創建盤點任務平臺創建盤點任務,可選擇全庫盤點或分區盤點;

批量掃描工作人員持手持RFID終端在庫區行走,終端自動批量讀取貨架上的物資標簽信息,實時上傳至平臺;

自動核對平臺將掃描數據與賬面庫存自動比對,生成盤點差異表(盤盈、盤虧、貨位不符等);

差異處理工作人員根據差異表現場核實,調整后平臺更新庫存數據,完成盤點。

四、方案核心優勢

1. 效率倍增:從“逐件操作”到“批量處理”

RFID技術支持多標簽同時讀取(單次可讀取50張以上),徹底替代傳統人工逐件掃碼模式。入庫環節處理1000件物資的時間從傳統2小時縮短至20分鐘;出庫揀選效率提升50%,盤點效率提升80%,大幅降低倉儲運營周期。

2. 精準管控:從“人工核驗”到“智能防錯”

通過RFID標簽唯一標識與全流程自動核驗,消除人工錄入、肉眼核對帶來的錯誤風險。出入庫數據誤差率從傳統3%以上降至0.1%以下,錯發漏發率趨近于零,減少因錯誤導致的退貨、理賠成本。

3. 全鏈追溯:從“單據追溯”到“數據追溯”

物資從入庫到出庫的全生命周期數據(供應商、批次、貨位、操作人員、時間等)自動關聯至RFID標簽,實現“一物一碼、全程可溯”。遇到質量問題時,可在10秒內定位問題物資的全流程信息,快速完成召回與責任界定,滿足食品、醫藥等行業的合規要求。

4. 柔性適配:從“單一場景”到“多元需求”

方案支持不同規模倉儲場景(小型倉庫、大型園區、多倉協同),適配不同行業(電商、制造業、醫藥、冷鏈);支持與現有ERP、TMS等系統無縫對接,無需重構現有IT架構,降低升級成本。

5. 數據賦能:從“經驗管理”到“數據決策”

平臺通過分析出入庫歷史數據,輸出庫存周轉率、物資需求趨勢、人力效率等維度的分析報告,為貨位優化、采購計劃調整、人員排班提供數據支撐。例如,通過分析發現某類物資每月1-10日出庫量占比達40%,可提前將其調配至近出口貨位,進一步提升出庫效率。

五、適配場景與實施保障

1. 適配場景

電商倉儲高頻出入庫、海量SKU場景,需快速處理訂單,避免錯發漏發;

制造業原料/成品倉需精準管理原料入庫、成品出庫,實現與生產環節協同;

醫藥倉儲需嚴格遵循GSP規范,實現藥品全生命周期追溯與溫濕度關聯監控;

冷鏈倉儲采用耐低溫RFID標簽,適配-40℃低溫環境,實現冷鏈物資全程追溯;

第三方物流倉儲多客戶、多品類管理需求,需靈活適配不同客戶的出入庫規則。

2. 實施流程

需求調研與規劃實地勘察倉儲規模、現有流程、IT架構,明確出入庫痛點與核心需求,制定個性化方案;

硬件部署與調試:安裝RFID讀寫器、通道門、手持終端等設備,完成網絡配置與設備聯調;

軟件開發與對接部署倉儲管理平臺,開發定制化功能,完成與ERP、TMS等系統的接口對接;

標簽賦碼與數據遷移為現有物資貼附RFID標簽,完成歷史數據遷移至新平臺;

人員培訓與試運行開展操作培訓(設備使用、平臺操作),進行15天試運行,優化流程與參數;

正式上線與運維系統正式上線,提供持續運維支持,定期優化升級。

3. 服務保障

硬件保障核心設備提供1年質保,質保期內免費維修更換;提供設備定期巡檢服務;

軟件保障平臺提供終身免費升級,7×24小時技術支持熱線,遠程協助解決系統問題;

數據保障采用本地+云端雙備份模式,確保數據不丟失;提供數據安全審計服務;

培訓保障提供現場培訓、視頻教程、操作手冊,確保工作人員熟練掌握系統操作。

登錄

登錄

注冊

注冊