RFID工業識別在汽車制造領域的應用

汽車制造行業正加速向智能化、柔性化轉型,多車型混線生產成為主流,對生產全流程的精準管控、高效協同提出更高要求。傳統汽車制造中,車身跟蹤、零部件追溯、工具管理等環節依賴人工記錄、條碼掃描等方式,存在數據滯后、易出錯、追溯能力弱等問題,難以適配規模化生產的效率與質量需求。RFID工業識別技術憑借非接觸式、批量讀取、抗惡劣環境的優勢,成為解決汽車制造全流程管控痛點、實現生產數字化升級的核心支撐技術。

02

行業痛點

傳統汽車制造流程中,人工與傳統識別方式的局限性導致多環節效能受阻,具體表現為:

生產跟蹤低效

車身裝配、涂裝、總裝等工序的流轉狀態依賴人工記錄或條碼掃描,易出現信息錄入滯后、漏掃錯掃,無法實時掌握生產進度,影響排產調整。

零部件追溯困難

零部件從入庫到裝配的全流程缺乏精準標識,一旦出現質量問題,難以快速定位來源、批次及流轉路徑,追溯周期長、范圍有限。

工具與設備管理混亂

電動工具、工裝夾具等設備依賴人工登記領用,參數匹配需手動調整,易出現工具丟失、參數錯配,導致生產中斷或裝配精度不足。

倉儲物流協同差

零部件入庫、出庫、盤點依賴人工核對,多車型零部件混存時易出現錯發、漏發,叉車等物流設備調度缺乏實時數據支撐,利用率低。

質量管控滯后

生產過程中的關鍵數據(如扭矩、裝配時間)人工記錄易失真,無法與車身、零部件精準綁定,質量問題溯源難,難以實現全流程閉環管控。

03

應用方案

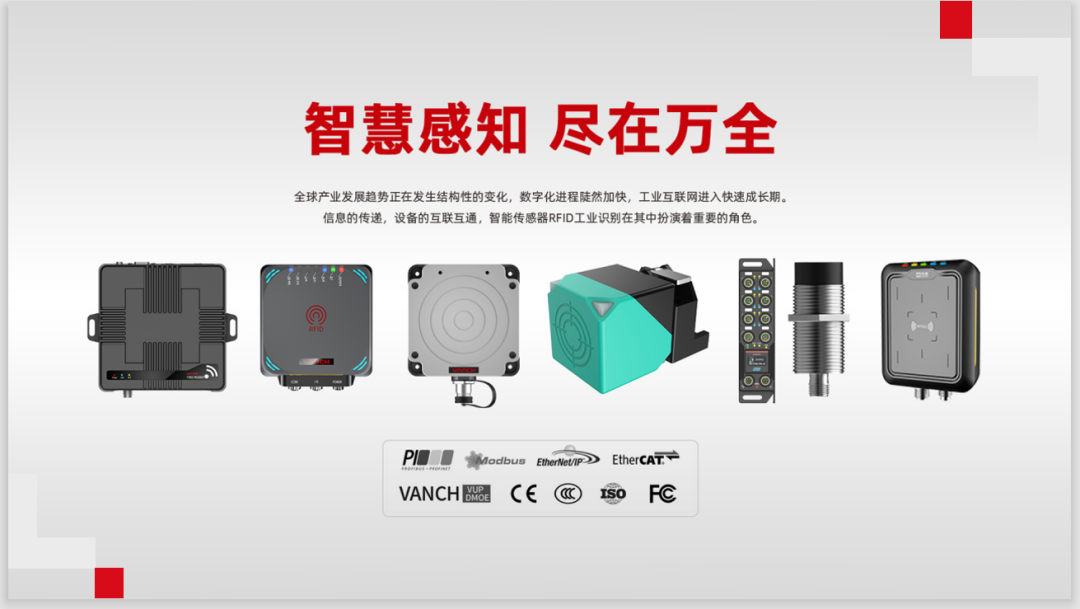

針對汽車制造的痛點,萬全智能提出基于RFID技術的汽車制造全流程識別解決方案,通過標簽部署、設備聯動與系統集成,實現生產、物流、質量的全鏈路智能化管控,具體方案如下:

01

核心RFID部署與系統架構

RFID標簽部署

為車身、零部件(含供應商來料)、工裝工具、物流托盤等配備耐高溫、抗油污的工業級RFID標簽,寫入唯一標識信息(如VIN碼、零部件編碼、工具編號),確保全流程可識別、可追溯。

讀寫設備布局

在總裝線、涂裝線、零部件倉庫、工具工位等關鍵節點部署RFID讀卡器(固定式+手持式),實現對標簽信息的非接觸式、實時讀取,適配車間高溫、油污、金屬干擾等惡劣環境。

系統聯動集成

RFID讀寫設備與MES(制造執行系統)、WMS(倉儲管理系統)、工具管理系統深度集成,實現標簽數據與生產計劃、庫存信息、質量數據的實時同步,支撐智能決策。

02

關鍵應用場景

車身全流程跟蹤

車身在上線時粘貼含VIN碼的RFID標簽,經涂裝、總裝等工序時,讀卡器自動讀取標簽信息,實時上傳至MES系統,動態更新生產狀態,實現從焊裝到出庫的全程可視化跟蹤,支撐柔性排產。

零部件精準追溯

供應商交付的零部件(如發動機、底盤)攜帶RFID標簽,入庫時讀卡器批量讀取信息并與訂單核對,裝配時與車身VIN碼綁定,形成“零部件-車身”追溯鏈,質量問題可快速定位來源與流轉路徑。

工裝工具智能管理

電動工具、夾具等設備綁定RFID標簽,工位讀卡器讀取工具標簽后,自動向工具控制柜推送對應車型的裝配參數(如扭矩、轉速),無需人工調整;同時通過標簽記錄工具領用、歸還、維護信息,避免丟失與閑置。

倉儲物流協同優化

零部件托盤、料箱配備RFID標簽,倉庫讀卡器自動完成入庫盤點、出庫核對,WMS系統根據生產計劃自動調度叉車轉運,實現“按需補貨”;多車型零部件混存時,通過標簽快速區分,避免錯發。

質量數據閉環管控

裝配過程中,RFID標簽將車身VIN碼與關鍵工序數據(如扭矩值、檢測結果)綁定存儲,形成可追溯的質量檔案,后續出現問題可精準調取對應工序數據,實現質量問題的快速定位與整改。

03

方案核心收益

效率提升

RFID批量讀取、實時傳輸功能,替代人工記錄與條碼掃描,縮短生產跟蹤、入庫核對、工具調試時間,提升生產節拍與物流流轉效率,適配多車型混線生產需求。

準確性保障

RFID唯一標識與自動識別特性,減少人工錄入、掃描的誤差,降低零部件錯發、工具參數錯配、質量數據失真的風險,提升生產與質量管控精度。

全鏈追溯

實現車身、零部件、工具的全流程可追溯,質量問題溯源周期大幅縮短,同時滿足行業合規要求,提升品牌公信力。

成本優化

減少生產、倉儲環節的人工投入,降低工具丟失、零部件浪費成本;通過實時數據支撐優化資源調度,提升叉車、工具等設備的利用率。

登錄

登錄

注冊

注冊